打算先把热风枪装起来 冷端补偿装进去 接头弄好

发现悲剧了 我只有GX16-7芯的插头插座 2芯给电热丝 2芯给风机 2芯给热电偶 1芯给干簧管 就没热敏电阻的份了 现在也不好网购了

只好更换冷端补偿方案 采用铜线电阻偏压补偿法 具体就是在热电偶冷端串一个铜线绕制的电阻 并给热电偶一个偏置电流

因为铜电阻率会随着冷端的温度线性上升(电阻率变化约0.41%/度) 等于电阻值也随之上升(而热胀对长度的变化仅0.0017% 相对可忽略)偏置电流在上面造成的偏置电压也会上升 等于给热电偶增加上了补偿的电势

铜的电阻率在常温基本上是线性增加的 我查到一份表格并计算了一下 在0-100内因为非线性造成的温度误差不超过1.5度

而K热电偶在0-100度间 非线性带来的误差也足够小 折射到温度上也不超过0.7度

于是我用0.06mm直径的漆包线越3米 绕成一个电阻(进出双线并绕以抵消电感 防止拾取杂波)骨架用了一个大电阻 等于并联 但是因为阻值差异过大 可以忽略骨架电阻的阻值

串入热电偶回路中 并用硅酮导热胶固定

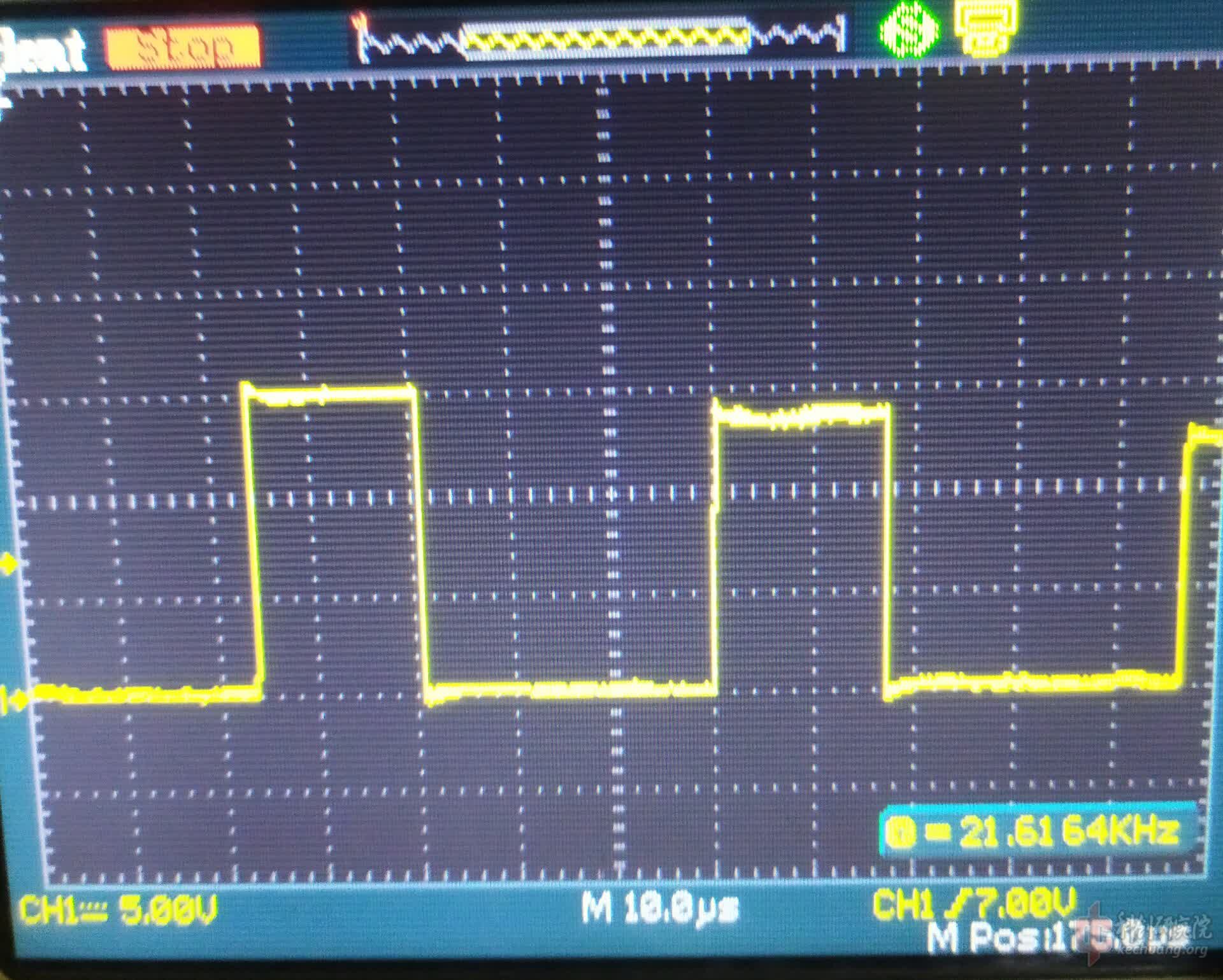

测试下来 该电阻在22度时候电阻为14.5欧 查表插值法确定22度时候电阻率为0.01794 那么在不同温度下的电阻应该是:

14.5*某温度下的电阻率/0.01794

在EXCEL中利用单变量求解功能(使0-100度内正负误差绝对值相同) 算出偏置电流应该为0.7354mA 此时0-100度内冷端补偿的误差不超过1.5摄氏度

如果使用3.3V电压 可以通过串一个4.472k的电阻供电 铜线电阻的变化对电流影响不大

测量到的热电偶电势则应该先减去9.80744mV再进行查表 正好lm321的失调电压为7mV 这意味着我不必再为lm321额外补偿正偏置以防止在单电源系统中出现斩波误差

K型热电偶600度时候输出24.91mV 极限情况下输入放大器的电压为7+9.81+24.91=41.72mV 按50mV设计 放大倍数应该选3.3/0.05=66倍左右

这个设计看来很方便 但是比起热敏电阻测温在软件补偿而言 有很大的缺点 主要就是提供这个准确的偏置电流不容易 软件补偿的好处就是可以采用各种矫正和计算的方法 但是硬件串在里面的 就必须提供准确的偏置电流 我模拟了一下 当电流误差有5%的时候 冷端补偿的误差就会接近7度

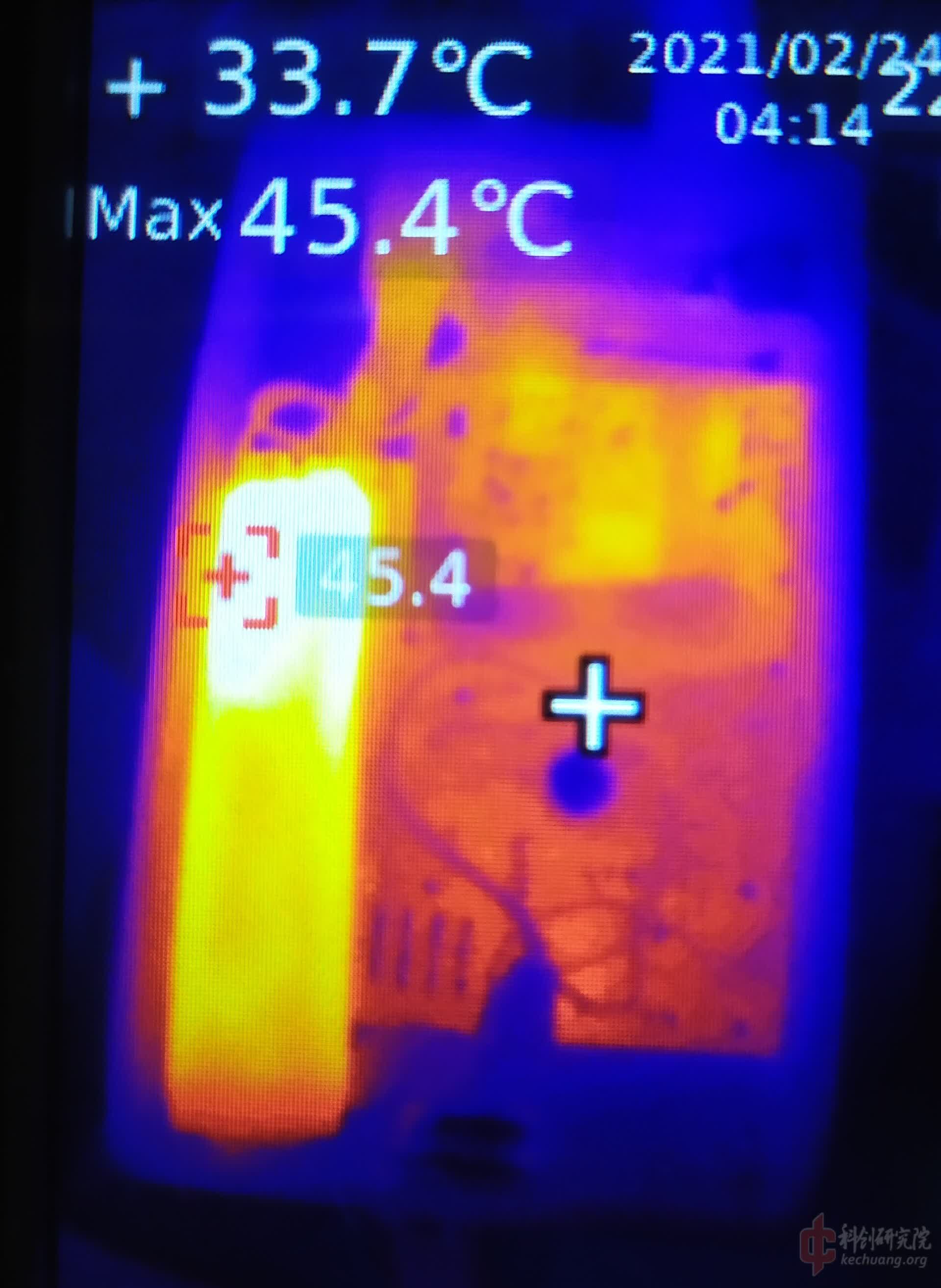

不过好在这个系统要求也不高 首先A/D只有8位 天生就有3度的误差 再说 世面上的热风枪 基本上就没有冷端补偿吧 按照我使用热风枪的经验来看 内部温度升到50度是正常的 如果按常温25度而言 意味着大多数热风枪精度实际都不会达到25度

。。。。。。。。。

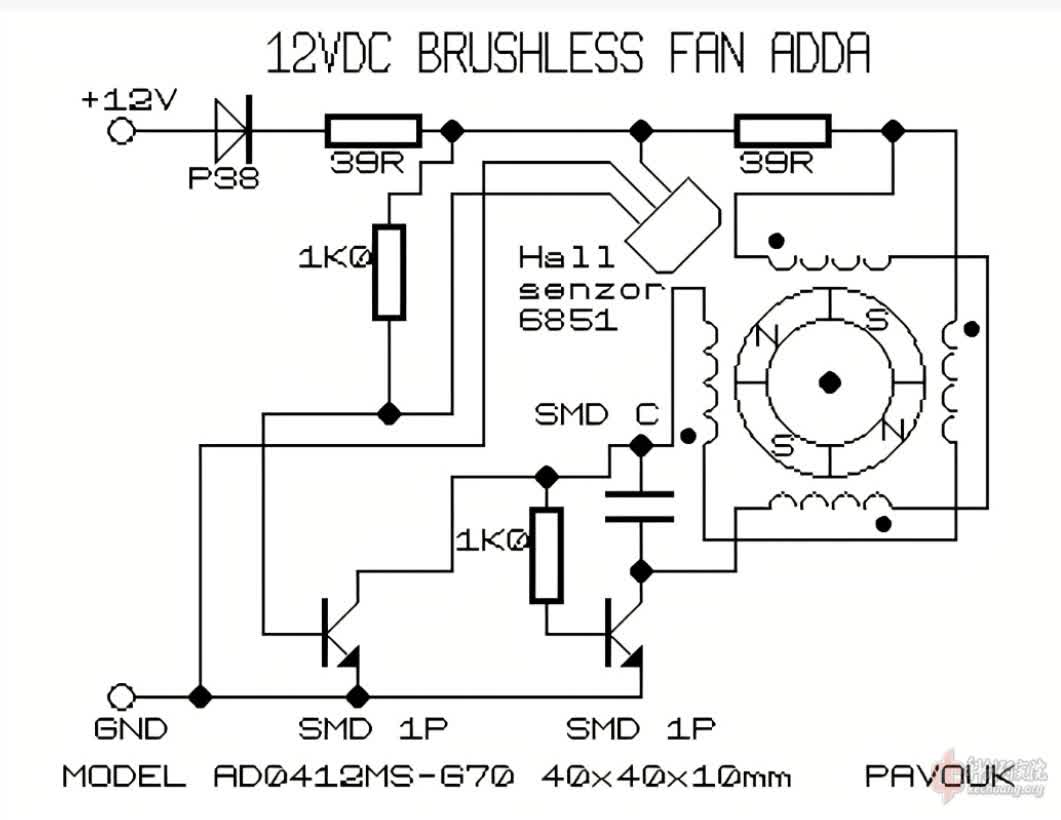

此外还得吐槽一下航空插头插座 包括市面上大多数热风枪 只要不是直连内部的 都是使用GX16-8芯插头插座 类似这样的

其实这是相当危险的 因为GX16的座都是公头的 而电热丝是直接市电供电的 如果用手触摸就会轻易触电

如果用WS16系列可以避免这个问题 但是WS16又贵体积又大 连我也不能免俗暂时先将这个问题忽略

一种简单的解决方案是用继电器 当识别插头未插入时(比如识别热电偶开路)将电热丝的触针与市电完全隔离 (我大概还是继续从俗 我估计市面上的热风枪也不会这么做 否则广告中早体现了)

只能提醒大家 热风枪的插座是可能带市电的 这和936或者T12烙铁不同 千万别用手触摸

。。。。。。

差点忘了 还要吐槽一件事 上面的铜的电阻率表格 只是我查到的一个版本

没错 还有不同版本 我也不知道什么版本才是对的

甚至还有这么精细的

这相当令人头疼 只能安慰说 差不多就行了

就是不知道这些数据是公司提供的 还是官方的 是不是和其他的一样 我暂时找不到其他分度表数据来源 (关键是其他的下载都要钱)

就是不知道这些数据是公司提供的 还是官方的 是不是和其他的一样 我暂时找不到其他分度表数据来源 (关键是其他的下载都要钱)

200字以内,仅用于支线交流,主线讨论请采用回复功能。