Em....这个说法不太对我觉得,按照行业普遍说法,人为将公差偏置到整数或者一侧,追求极致反而是坏毛病,放在公差区间正中间才对。想要紧一点,就标紧一点嘛

这种公差方式已经在精密行业被淘汰了,现在用的是gd&t true postion,少了许多扯皮和明明都在公差内而装不上去的情况

各行业都有一些规矩,“半个公差”就是机械加工领域的例子。

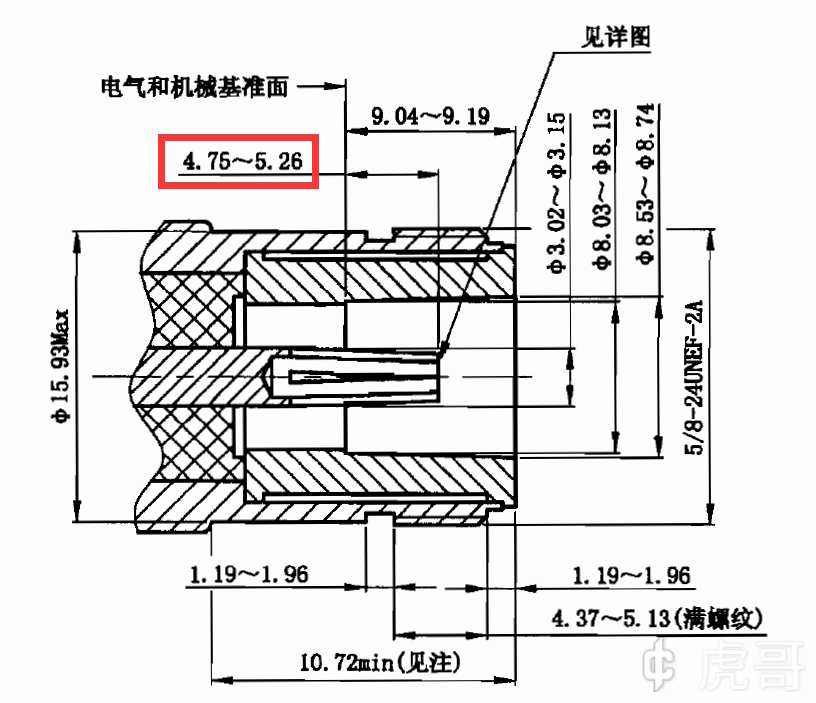

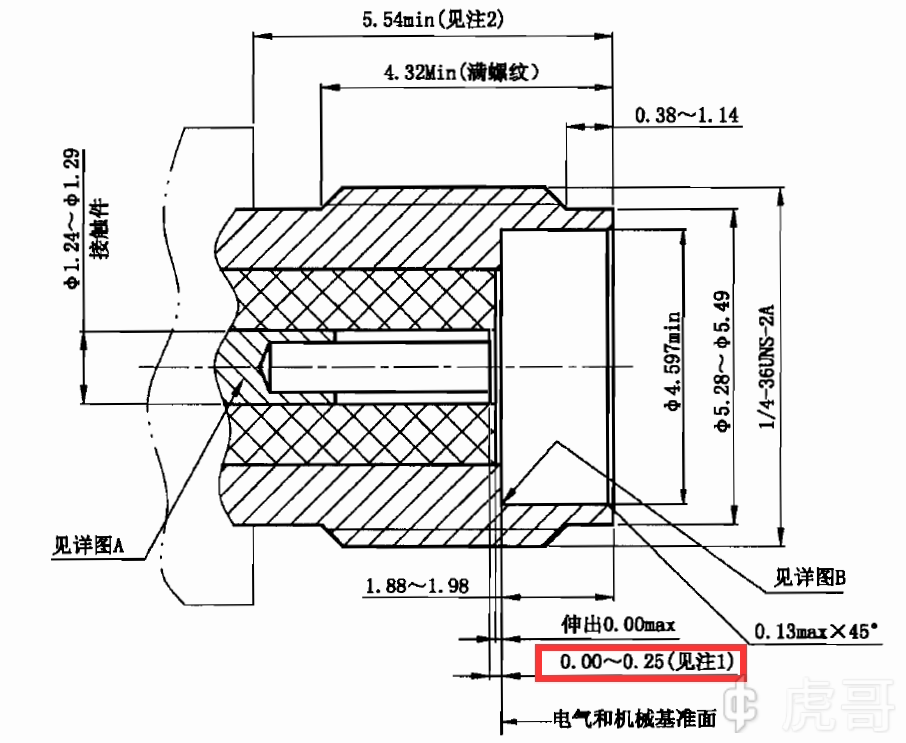

事情是这样的,我们定制一种SMA转N的普通连接器,它的界面规范按照国军标,是这样的:

N这头,芯盒应高于界面4.75-5.26mm,或写成5.26-0.5:

SMA那头,芯盒应低于界面0.00-0.25mm,或写成0-0.25。

N和SMA的芯盒是一根针的两头,我们暂且不管针有多长,只看公差。把这个尺寸发给工厂加工1000套,会得到什么呢?

你没想错,加工师傅会按照“半个公差”,即5.00和0.125加工,以得到最高的合格率。

于是,由于现在的加工其实精度良好,可能80%的产品在4.95-5.05和0.75-0.175之间,剩下的20%误差更大一些。

很好,全部合格,都是合格产品。

问题是,这些都不是最好的产品。换句话说,正态分布的峰值落在了半个公差的位置上。

我们期望的结果应该是,例如90%的产品位于5.10-5.26,0.00-0.10范围,并且以靠近5.26和0.00为荣。接近4.75或接近0.25,都是最差的产品,应该几乎不存在,但也是允许的。而5.00或者0.100附近,依然是较差的产品,应当只占很小比例——现在却占了最大的比例。

明明可以做得更好,但没有人去追求,甚至违背了公差的意义。

同样由于现在的机床精度良好,为了预防上述错误或者偷懒的做法,不要轻信教课书上的说法去放一个刚刚够用的指标,也不要寄希望于师傅们自己主动追求你期望的值。

[修改于 3年0个月前 - 2022/05/27 21:52:48]

Em....这个说法不太对我觉得,按照行业普遍说法,人为将公差偏置到整数或者一侧,追求极致反而是坏毛病,放在公差区间正中间才对。想要紧一点,就标紧一点嘛

这种公差方式已经在精密行业被淘汰了,现在用的是gd&t true postion,少了许多扯皮和明明都在公差内而装不上去的情况

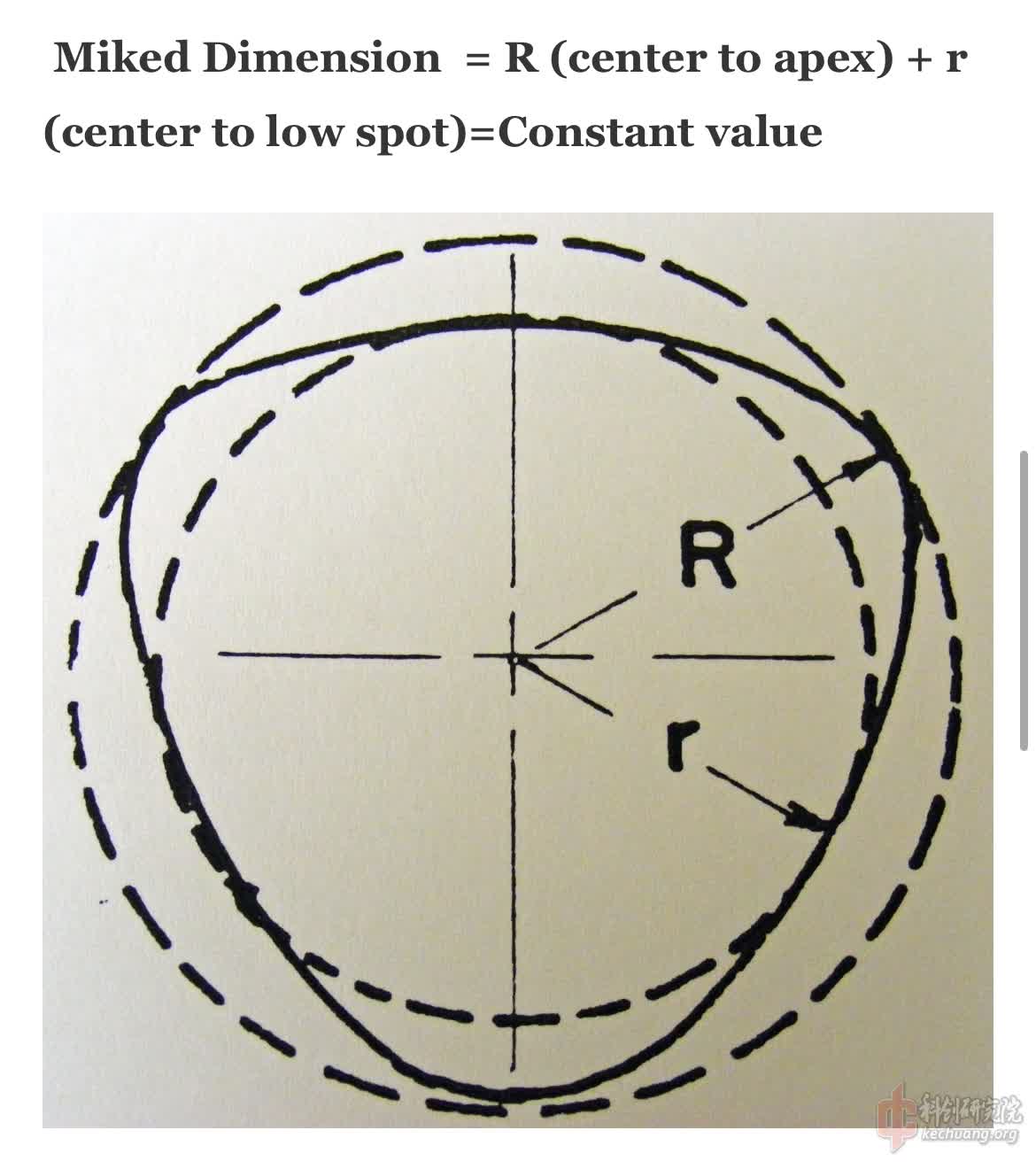

很多时候常见计量手段不能完美体现公差,比如最近我就遇到一个用外径两点量具量,外径千分尺甚至激光外径表,就以为定位销和脱模针是某一个尺寸,因为从各个角度量他们,都是同一个读数,实际上如果按照iso配合表来镗一个h7偏差负极限的孔,会发现根本插不进去。因为无心磨下来的零件是略微三边形的,生成的这种形状恰好在180度量具里体现不出来不圆症状,再加上镗孔主轴运动有圆度误差,因为主轴轴承圆度不是完美的,这用三点内径规也测不出来,导致了根本插不进去。

同样在车铣工艺也有这些问题。

除非每个小零件过接触扫描式cmm,一个面打几千个点,最好的方式还是用足整个公差范围,才能给计量手段的乡土气息带来的不便。。

Em....这个说法不太对我觉得,按照行业普遍说法,人为将公差偏置到整数或者一侧,追求极致反而是坏毛...

好,谢谢指正。经过向徐版学习,我把“加工领域的坏毛病”改成了“到底是不是坏毛病”,正文的批判内容也尽量改成了中性内容。

连接器行业是较为特殊的,因为界面其实是刚好抵拢最好,但不能过盈(否则就爆菊了)。以顶楼的例子,就是刚刚5.26和刚刚0.00最佳。那么其实这是一个不对称的要求。如果按照“放在公差区间正中间”,那就应该归中为5.26±0.1或0.00±0.05,此时对产品进行检验,就需要筛选出一半的报废品。只要标出+0.00这样的值,正中间就一定偏离最佳,为了偏得少,就得给定一个极小的值,例如-0.02,现实中也的确是这样操作的,比如我们的校准件就这样要求,但校准件毕竟是比较贵的东西。但我总觉得,既然有大号字注明的公称尺寸,就应该是越接近越好,不然大字写尺寸干嘛,直接写个区间不就好了。只是如何体现这种不对称的偏差期望,并且让工厂理解并追求之,就成了一个问题。

公差的是尺寸链设计的结果,要事先确定是基孔还是基轴,不能两头凑。

公差的是尺寸链设计的结果,要事先确定是基孔还是基轴,不能两头凑。

我发现,问题坍缩成了:

如果在整个公差范围里都能满足尺寸链的要求,为啥还要标注标称尺寸,而不是直接写个区间?

我发现,问题坍缩成了:如果在整个公差范围里都能满足尺寸链的要求,为啥还要标注标称尺寸,而不是直接写个...

这关系到goal function的定义

G(x)为加工误差评价,>=1 不合格,<1 合格

标注尺寸区间(low~high):G(x) = {1 for low<x<high; 0 for otherwise}

标注公差范围(dim+high):G(x) = {1 for x < dim; (x - dim) / high for otherwise

我觉得是这种尺寸标注方法的问题而不是加工的问题,如果说想要两个零件达到最佳配合,那么尺寸就应该以统一参照基准使用名义值+公差带的方法标注,这样加工厂/人员进行编程时多会用名义值进行编程。就避免了上述问题的出现。熟读并应用ASME Y14.5-2018很重要。

200字以内,仅用于支线交流,主线讨论请采用回复功能。