由于发帖子太急了,语言顺序没整理好就发了

大家有没有发现现在普遍大家设计的尾翼都是3D打印或者直接粘的,直接粘的还不结实,还需要把箭体割条缝塞进去粘结实,这样的制作流程我认为相对都比较复杂,尤其是那种打印面积比较小的3D打印机,根本打印不了,而且3D打印的还过于粗糙,有较大的阻力,这样严重的影响了火箭在飞行过程中的稳定性,我们要知道火箭在飞行过程中,尾翼是起到一个相反的力钜,如果我们将他粘歪,火箭你就会出现歪着飞,提前自旋,等各种不良因素,还有因为材质原因还得将尾翼做厚。

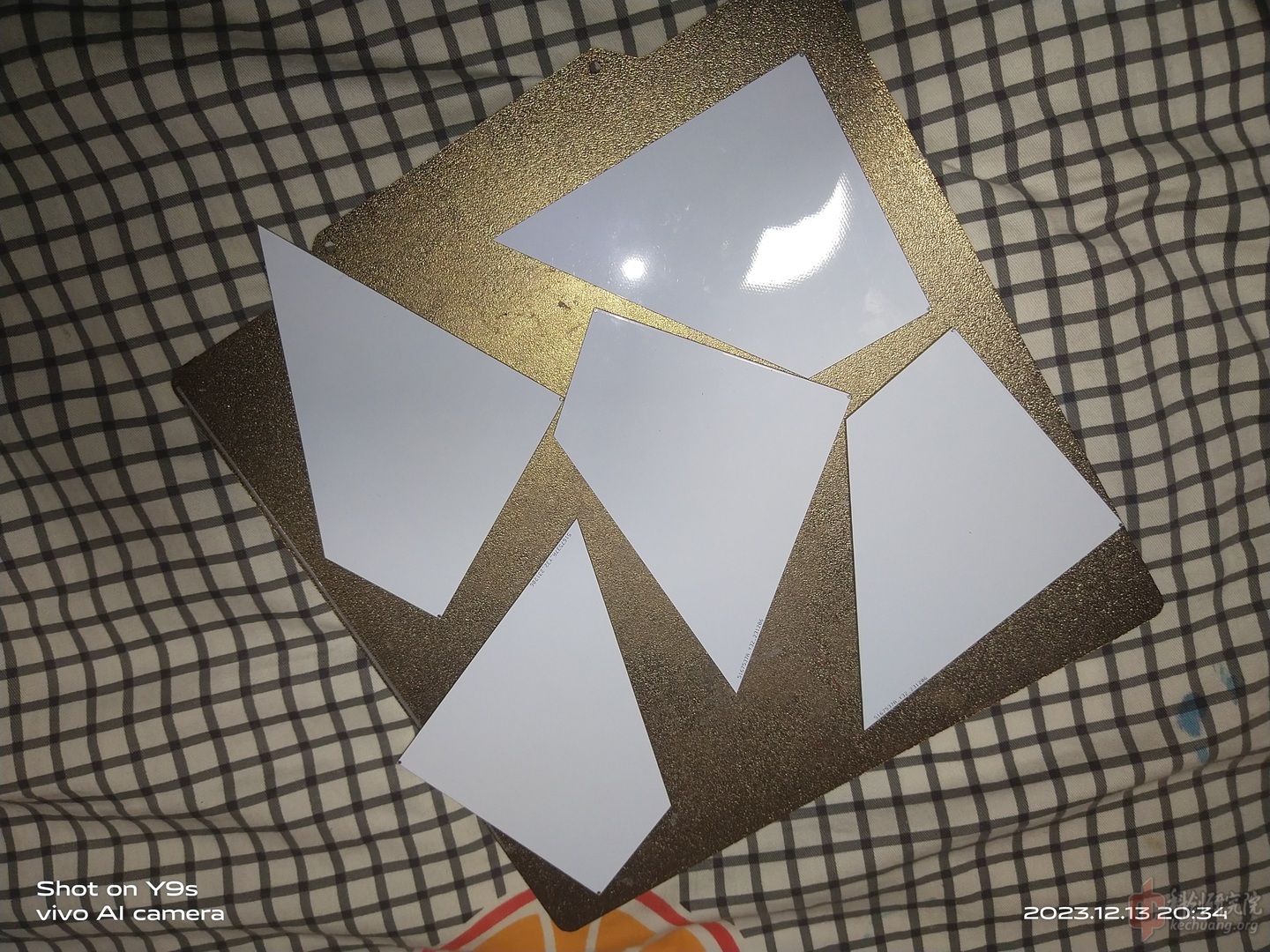

然后我就想到了fr4环氧树脂板是否可以,说明白点,其实就是电路板。这玩意儿不仅强度高,而且表面做的还光滑,嘉立创还对10×10cm的电路板进行免费打样,如果要做大的话,不妨加个十来块钱也就够了,我认为这么大应该也够了。毕竟咱们也不做特别大的火箭。

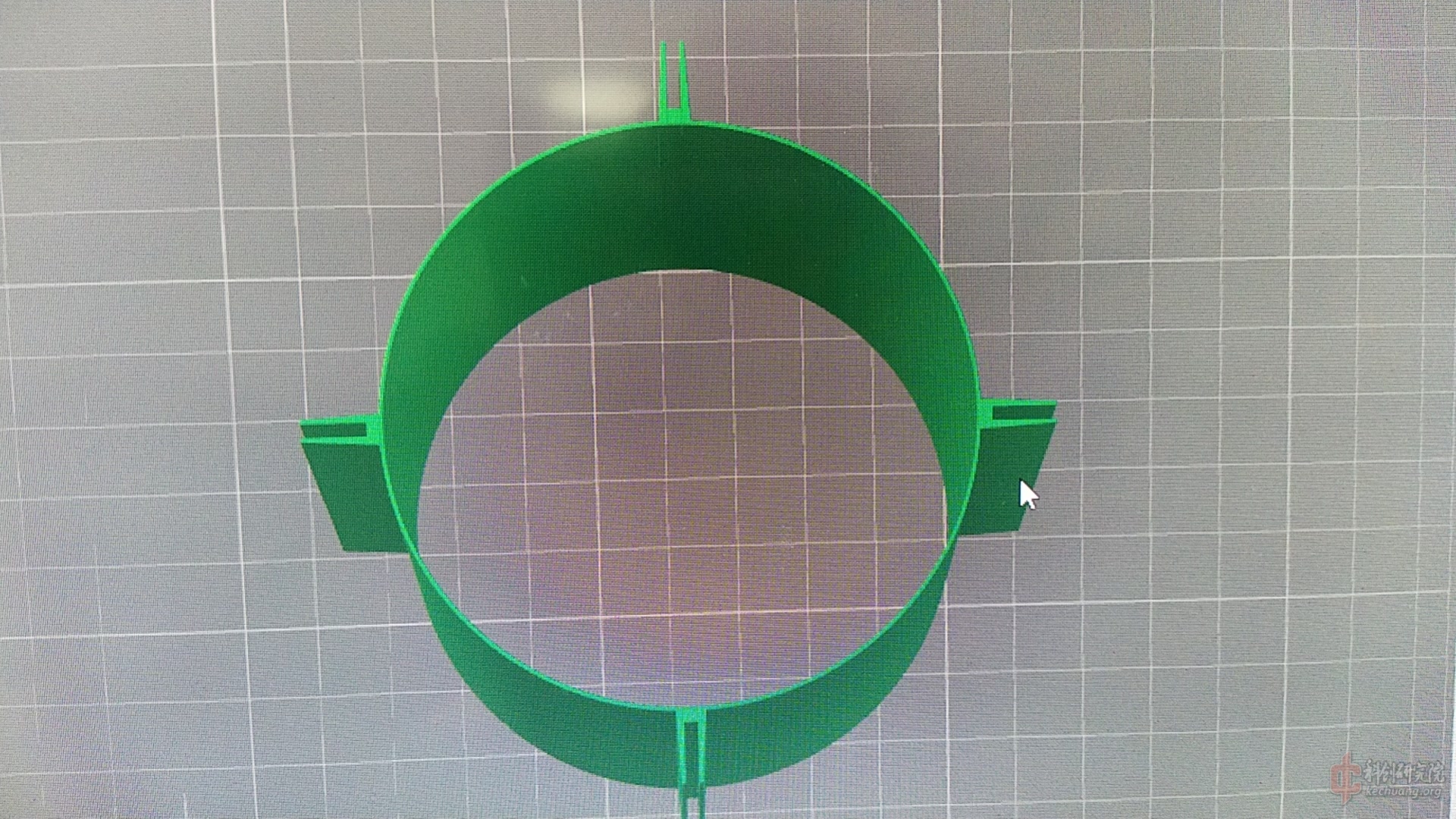

我的设想是打印一个套筒,将这四个尾翼分别插上去,再用胶水固定,尽量减少打印面积

下面的是嘉立创打样的电路板,非常的光滑

我认为这种方法成本低 制作的尾翼质量高,由于它的厚度只有1.6mm,而且强度也很高,因为如果火箭的尾翼过厚的话,火箭的飞行高度也大大下降。

寒假的时候发射对这个尾翼进行测试,

验证可行性

是不是可以上螺丝?感觉像这样的话打印件的体积能减不少

黄色是螺丝,红色是套筒,绿色是尾翼

(原谅我粗糙的绘图)

200字以内,仅用于支线交流,主线讨论请采用回复功能。

想法是很聪明,就是环氧板有点重,强度也存在浪费。

我感觉很轻啊,至少比3D打印的那个100多克的轻,由于我这里的电子秤坏了,拿这个小破杆秤量一下吧,也是挺准的

这个尾翼的重量在16g

我又称量了一下打火机在14克,虽然没有那种五六克的轻木尾翼轻,但是他的强度高,不至于在高速飞行中将尾翼冲刷掉

200字以内,仅用于支线交流,主线讨论请采用回复功能。

是不是可以上螺丝?感觉像这样的话打印件的体积能减不少黄色是螺丝,红色是套筒,绿色是尾翼(原谅我粗糙的...

不错的方法,但唯一的缺点是容易将尾翼固定歪,而且那个套筒并不厚,只有0.2mm,最多也就重三四克,我感觉算上螺丝的话也有三四克,我的建议是可以用胶水去粘,或者是打印好那个套筒,然后先简单用胶水固定一下,再把多余的套筒边给割掉,我感觉是不错的方法

200字以内,仅用于支线交流,主线讨论请采用回复功能。

200字以内,仅用于支线交流,主线讨论请采用回复功能。

好方法,A6只支持打20*20*20cm的,打19.5cm尾翼调参数给我调秃头了,尾翼尖强度还堪忧,目前确实是没什么其他可靠的好方法了

200字以内,仅用于支线交流,主线讨论请采用回复功能。

不如万能的ABS 轻且廉价 强度足够 是小型探空火箭大部分部件材料的理想选择

200字以内,仅用于支线交流,主线讨论请采用回复功能。

200字以内,仅用于支线交流,主线讨论请采用回复功能。

我直接全身3D打印

虽然费耗材,但是可编辑性极高

而且PLA也不算很贵

200字以内,仅用于支线交流,主线讨论请采用回复功能。

确实不错,真是刚打瞌睡就有人送上枕头bush

我一般用kt板,切削打磨后也很不错

200字以内,仅用于支线交流,主线讨论请采用回复功能。

200字以内,仅用于支线交流,主线讨论请采用回复功能。

200字以内,仅用于支线交流,主线讨论请采用回复功能。

200字以内,仅用于支线交流,主线讨论请采用回复功能。

可以考虑,多打几个过孔。进一步减轻重量

200字以内,仅用于支线交流,主线讨论请采用回复功能。