还在因没有耐高温耐冲刷的廉价喷口而烦恼吗?

还在因制作药柱和喷管没有合适的模具而蛋疼吗?

还在因发动机部件无法批量快速制造而纠结吗?

亲,来试试陶泥吧!

陶泥在模型火箭方面有如下用途:

1.制作喷管堵头

2.制作模具

3.塞到头锥里当配重

4.同学们发挥想象吧。。

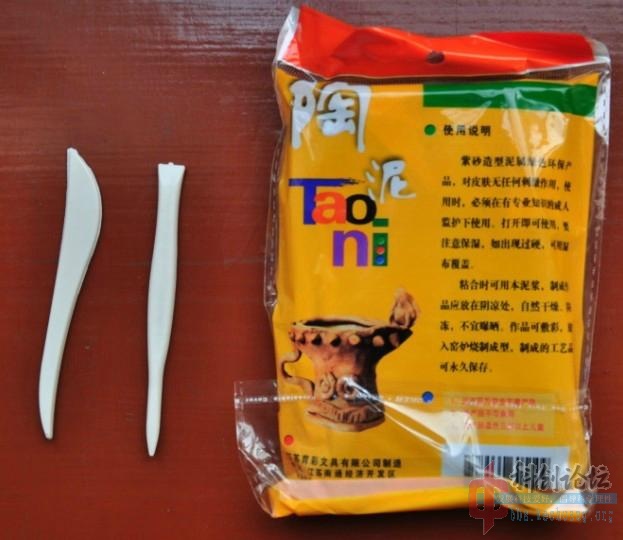

先说说陶泥,我使用的是这种,陶艺美术课上用的,文具店有售,市面上的学生用陶泥都差不多,选取方面没什么讲究。

![360截图20130310164318703.jpg]()

这是我压制喷管的模具,由陶制阳模和陶制定心柱组成,阳模中间是2mm直径的铁棒。

![DSC04883.jpg]()

![DSC04882.jpg]()

![DSC04884.jpg]()

关于阳模的制作我是将陶泥放在管子里压实,顶出一小截陶泥后边转动模具边用手捏成锥型,用画出的两个定心板将铁棒插入锥尖以确保铁棒不倾斜不偏心。待陶泥干燥收缩后取出,再经过完全干燥后烧制。

对于定心柱的制作就是将陶泥压制成圆柱后用两个定心板和铁棒在中间穿一个洞,干燥后取出,再完全干燥后烧制。

接下来是喷管的制作。

先将适量的陶泥放到模具和管子中压制,在这里我压制的工具是木工钳,在这里强烈推荐这种工具,4寸大小的价格才5元,不仅可以压制喷管堵头还能压制药柱,可以一定程度上代替千斤顶。当然也可以用手压或者锤子砸,但是请对模具温柔一点。。

![DSC04887.jpg]()

![DSC04889.jpg]()

![DSC04899.jpg]()

压制好的喷管和堵头, 在压制时还可将阳模转动以保证收敛段的光洁度。

压制完毕后用阳模将喷管顶出,注意别让喷管摔扁了。

接下来是完全干燥,注意:陶泥制品必须完全干燥后才可烧制!否则会在烧制过程中爆裂!

在这里有两种方法:

1.将泥制品放入干燥剂中,用硅胶约两天可完全干燥,此方法速度较慢但百分百成功。

2.将泥制品放在有一定热量的地方,但不可接触明火,比如烤箱烘箱、燃气灶正中间、蜂窝煤炉的边上。

![DSC04895.jpg]()

![DSC04891.jpg]()

此方法速度快但有可能在干燥时爆裂。

完全干燥后的陶制品用手触摸表面会有一种沾手的感觉,这是其表面小洞所致。干燥后即可将陶制品放到热源上加热,由于住在城市,家里只有燃气灶。。

![DSC04898.jpg]()

陶泥约在1300℃瓷化,普通的燃气灶只能将其烧红,不能瓷化,但是做KN系发动机的喷管足够了,因为推进剂燃气的高温会使喷管内层瓷化。

烧红时的喷管约800℃,冷却后喷管的颜色为暗红色,用指甲无法留下痕迹,但用小刀可以刮下陶粉。我曾用蜂窝煤炉烧制了一批喷管,将喷管置于两个蜂窝煤之间用最大火力烧制,得到了一批瓷化了的喷管,瓷化后的喷管十分坚硬,用小刀也无法留下痕迹,用锤子才能将其破坏。

![DSC04905.jpg]()

![DSC04908.jpg]()

由此图可以看出喷管干燥后略有收缩

![DSC04915.jpg]()

将烧制完毕的喷管用纸条将侧面卷起来直至和发动机内壁紧密结合,边缝处滴入502,但仅仅这样并不牢固,还要用其他方法加固,再此不一一赘述。

工作后的喷管几乎没有扩孔,与燃气接触表面处瓷化。

![DSC04917.jpg]()

![DSC04921.jpg]()

注意事项:

1.陶制品必须完全干燥才可烧制。

2.压制时使用陶泥应尽量干燥,因为水分越大干燥后收缩越厉害,以陶泥可以用手捏变形且可以掰断不能再次合为一体为宜。

3.未烧制的陶泥压制成喷管后可作为自适应烧蚀喷管,但烧蚀较严重。

4.未瓷化的喷管不建议重复使用,因为第一次使用时燃气的短时间高温可能使喷管内部因膨胀不均匀出现裂缝,使喷管强度降低。

5.在使用燃气灶烘烤(使其完全干燥)和烧制陶制品时要有人在场,但不要目视陶制品或离陶制品过近,有条件的可以佩戴护目镜。因为高温可能会使陶制品爆裂从而使燃气灶火焰熄灭,爆裂的碎片基本无杀伤力但是温度很高,要防止其伤害眼睛。

6.烘烤陶制品时以其表面颜色微微发黑来判断是否完全干燥。

7.未瓷化的陶制品遇水会导致其强度下降甚至粉化,但在通常环境下对其没有影响,瓷化后的陶制品即使泡在水中使用也无妨。

总结下陶制喷管的优缺点:

优点:

1.成本低,批量生产速度快,用模具压制一个喷管仅需一分钟。

2.耐高温耐冲刷,整体强度高。

3.用模具的情况下内部十分光洁。

4.可进行后期加工,如未瓷化的喷管可以用电钻扩大喷喉直径。

5.一致性强,同样条件下制作的喷管几乎没有性能波动。

6.可制作异形喷管。

缺点:

1.干燥后收缩(硬伤啊.....)

2.制作周期长(不费精力,但是从压制到烧制完毕至少需十分种)

3.使用工具较多。

4.烘烤和烧制需一定技巧。

本人乃新人小菜一枚,一些说的不对的地方希望各位大神能指出来。[s:220]

由此图可以看出喷管干燥后略有收缩

由此图可以看出喷管干燥后略有收缩

200字以内,仅用于支线交流,主线讨论请采用回复功能。