制作过程

有很多坑 按照发现顺序

第一:模型错误

火箭发动机和尾翼的舱段和其他舱段的接口不一样,是老式的,但是也可以固定。

正在修改

第二:精度太高

由于面与面之间贴合过于紧密,实际测试发现根本上很难安装侧舱门

只要歪一点就盖不上

盖了之后会很紧,装活页的情况下难以打开。

第三:连接方式不当

由于主要使用502胶水进行紧固,但是502会导致周围的器件也很容易被502粘上

第四:操作不当

由于烧录针后有小孔,因此不能将502滴入尾端。

关于该部分的后继将会在回帖中发布,不另外发帖

应用场景:由于火箭体积过小导致火箭难以使用常规的结构完成开伞动作,包括但不限于使用加热丝熔断压缩弹簧固定绳、火工品、化学反应等目标均为弹射头锥的开伞

实验平台:百元成本开源火箭

设计目标:可靠性高、体积小、价格低、可重复利用

所需材料:N20电机,烧录针,模型活页等

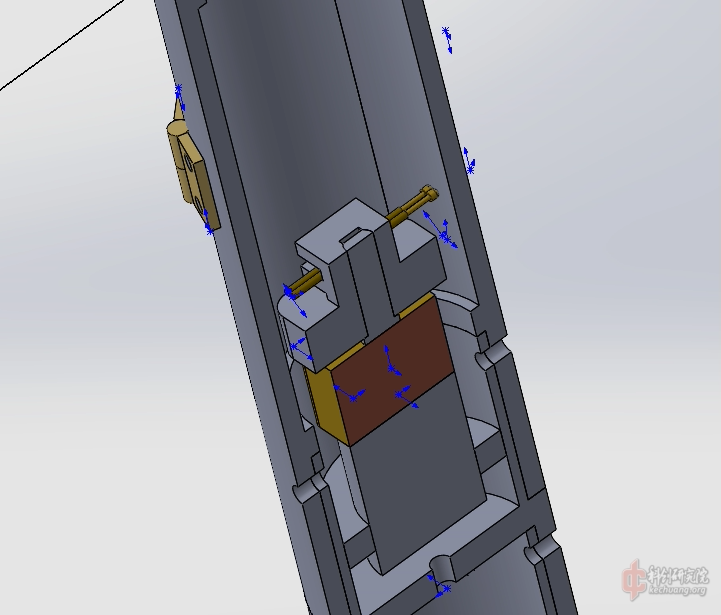

结构如下图所示

通过N20电机将使用活页固定的侧舱门打开用于实现开伞目标

为了保证能够可靠的执行开伞动作,添加了烧录针

烧录针:一种内部自带弹簧,头部可伸缩的一种元器件,通常应用场景为电子工业用于便捷的提供临时导线连接。

目标是通过烧录针内有的弹簧为顶开舱门提供额外力,不直接使用弹簧的原因是对于普通人而言难以固定,领家伙是哪个机械结构复杂,元器件采购麻烦。

N20电机:一种内部有金属减速齿轮机构的减速电机,通常应用场景包括但不限于玩具,机械结构等尺寸迷你,应用广泛,廉价。

由于N20电机能够提供强大的扭矩以及驱动简单,因而使用N20 电机

剖面图

活页用的是模型活页,金属材质,体积小,价格低廉,渠道广

使用1.6mm螺丝进行固定,其他部分均由2mm螺丝固定

理想状态下可以通过调节长度调节出力大小。

但是这种结构也存在一定的弊病:

如图所示,在这种情况下,箭体长度可能会延长以用于为伞包提供足够的空间,然而箭体前方的头锥空间被浪费了,原本拟定将传感器放置在前端,但不好布线。

同时固定伞包的位置也稍微有些刁钻,由于在设计时并不考虑将开伞机构作为伞包的固定位点,因而预定的固定伞绳位置是通过螺丝或者插销固定的(冯卡门曲线)头锥的螺丝或者插销。

(航电舱在火箭末尾最靠近发动机的地方)

发动机使用的是20mmPVC水管陶瓷堵头纸卷KNSB发动机

实测发现:当打印材料是X树脂时有较好的性价比,否则成本可能会上升,如果使用工程塑胶3D打印成本会急剧上升,然而结构强度会比树脂好很多。

安装过程:

第一:模型错误

火箭发动机和尾翼的舱段和其他舱段的接口不一样,是老式的,但是也可以固定。

正在修改

第二:精度太高

由于面与面之间贴合过于紧密,实际测试发现根本上很难安装侧舱门

外链图片已失效,请作者重新上传

只要歪一点就盖不上

盖了之后会很紧,装活页的情况下难以打开。

第三:连接方式不当

1:由于主要使用502胶水进行紧固,但是502会导致周围的器件也很容易被502粘上,而且,502强度真的不咋地……

2:活页的位置是有一定缺陷的,因为在使用铜钉固定的时候铜钉实际上不能固定,固定的用的是502,效果和插根棒子进去差不多。

第四:操作不当

由于烧录针后有小孔,因此不能将502滴入尾端。要滴入中部,然后轻轻平移进入,如果角度不对,应当使用3.7V电池驱动N20电机调整角度。

3.7V是我使用之后感觉比较顺手的,也可以尝试使用功能稳压电源进行操作。

第五:安装麻烦

在安装时需要使用侧面板挤压或者使用指甲盖按住烧录针,否则很容易会损坏烧录针,直到听见清脆的“卡塔”一声,即为调整成功,立即移除电源。

此外在3D打印过程中,

该部分容易打印失败,原因:部分壁厚不足2mm,且间距较小,因此不建议没有专业机械情况下自行打印。

注意:

由于体积过小,容易制作失败,建议有一定操作基础再尝试。

模型等均已开源并上传

[修改于 1年9个月前 - 2023/09/09 20:47:19]

200字以内,仅用于支线交流,主线讨论请采用回复功能。