贵司产品不错,希望有合作机会。

去年10月份,我们接到一个比较棘手的改造项目,是某大学重点实验室的一个膜反应评级系统的气路改造项目,这个系统实际上就是一个类似于配气柜的设备。先看看原设备的情况吧。

这个是设备的外观:

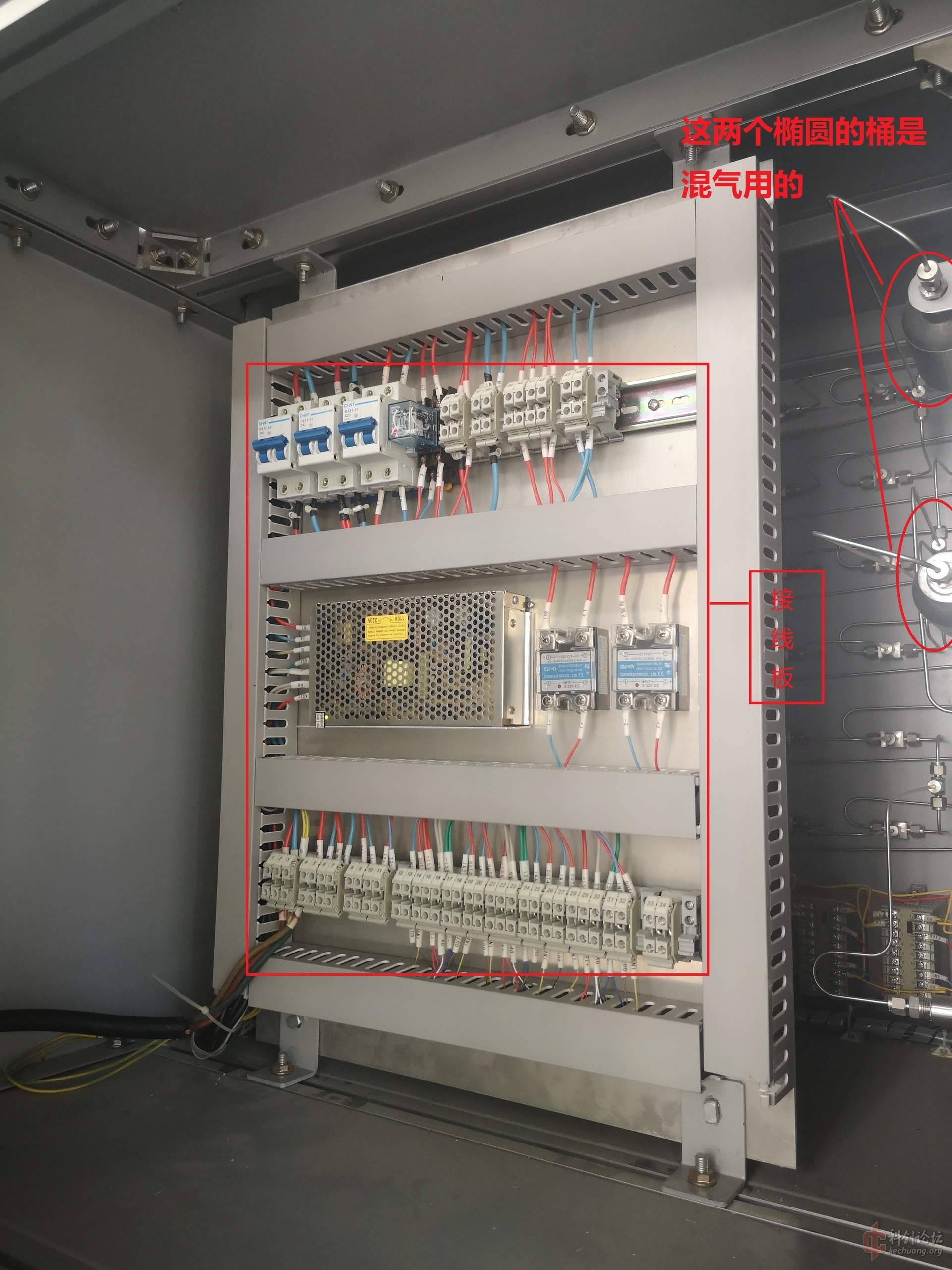

再看下内部结构:

看着是不是挺复杂的,其实他就是一套同时控制6台质量流量控制器的集成设备。但是由于他们原来用的是北京七星的质量流量控制器,只能用模拟信号来进行控制,因此,线路连接看起来比较复杂,再加上数控系统以及管路连接,基本上把整个柜体填充满了。

再说一下这次设备改造的背景:

实验室这套设备已经用了5、6年了,目前已经有多条气路发生故障,主要表现在控制流量不稳定和数控仪的信号输入输出故障上。同学们在做实验时虽然对准确度没有太高的要求,但是对重复性要求比较高,重复性关系到一连几天实验结果的有效性。之前他们也想办法解决重复性差的问题,用的是皂泡流量计标定法,就是每次做实验前,用皂泡流量计标定,他们很专业,有自己的一套标定办法和公式,但是即便每次使用前进行标定,也不能保证实验过程中出现不稳定的情况。估计是实在是受不了了,这才让我们协助对设备进行改造。

下图是同学们每次试验前用皂泡流量计校准的场景。

这是他们标定的公式:

其实这种使用这么多年的设备基本上已经没有再改造的必要了,因为涉及气路的项目改造往往不只是单单更换核心设备的问题,是整个气路都需要进行重新检测和维修。第一次做我们也没什么经验,以为只需要更换质量流量计控制器就行,最后留下了惨痛的教训。

我们第一次给的方案如下:去掉数控仪以及压力表这部分的全部管路,因为我们选用的质量流量控制器是内置压力传感器和温度传感器的,通过RS485的通讯信号能获取管路中实时的压力和温度。另外,通过六机并联的上位机实现对6台质量流量控制器的控制。我们考虑到,他们在实际的实验过程中会涉及到有时候会临时切换气路,比如原来气源是氧气,但是实验需要更换为氩气,这时需要气体切换,因此在编写软件时我们也将每路气体可以任意切换工质的功能设计进去了。

当我们得意于这个方案很完美,去现场调试的时候完全蒙了。我们将原来的线路板和质量流量计拆掉,换上我们准备的质量流量控制器,用他们之前一直在用的皂泡流量计标定(主要是同学们说他们一直用这个方法来标定气体)。发现实际的出口流量和设定流量有较大的偏差。一时间,我们不确定是皂泡流量计的问题还是质量流量控制器本身有问题。第一次我们铩羽而归,其实核心的问题就是怎么确定出口流量的实际值,我们其实不是很相信皂泡流量计的值。首先掐表肯定会有误差,其次,温度的差异是不是也会有一定的影响。

第二次,我们带了一台数控一体的高精度质量流量计,直接连到气路的最末端。如下图所示:

我们发现确实偏差量非常大。同时,观察到,出口端的压力小于前端质量流量控制器处的压力,这是我们确定了一件事,整条气体漏气了。发现原因我们就分析可能出现漏气的点,只要是接头处,就可能出现漏气,我们设计了详细的检测方案,每个点的气密性我尽行测试排除,最终发现由于设备老旧,很多接头处都生锈发生泄漏,这是很危险的事情一旦有易燃易爆气体泄漏,可能会有危险。因此,为了更加完全,也为了给用户更好的使用体验,我们决定更换所有管路和接头,而之前我们确实没考虑到这部分,惨痛的教训。

这里我再简单介绍一下我们做气密性检测的过程。核心的设备其实就是上面的高精度质量流量计。我们测量那一段气路就会把这台质量流量计连接在最末端,然后将这台流量计的末端堵死,控制器设定一个比较大的流量,一直憋压(这个过程前要先将气源压力定在0.4Mpa左右,不要超过0.6Mpa,因为我们测试的时候为了方便,使用的是软管,软管一般只能承受7个大气压的压力)。如果整条气路没有泄露,质量流量计和质量流量控制器的压力都会逐渐升高,在压力达到临界值时(气源的最大压力)流量将会迅速变小,最终完全变成0。当然,实际的气路肯定不会变成完全密封一点都不泄露,最终50秒、60秒掉0.1Kpa也是可以接受的,换算下来泄露率应该在10^-7 pa*m³/s,这对于改造气路来说已经很不错了。

最终气路改造后,同学们在通过一段时间的磨合后,已经能很好的使用了,他们目前已经放弃了原来皂泡流量计的标定方式了,经过我们改造的气路是不需要重新标定的,本身重复性和稳定性都非常好!

最后放一个完成后的效果图:

[修改于 4年2个月前 - 2021/03/03 13:23:41]

某校16号楼靠近楼梯的实验室?有强烈既视感,路过那里好几次都大开着门。

200字以内,仅用于支线交流,主线讨论请采用回复功能。