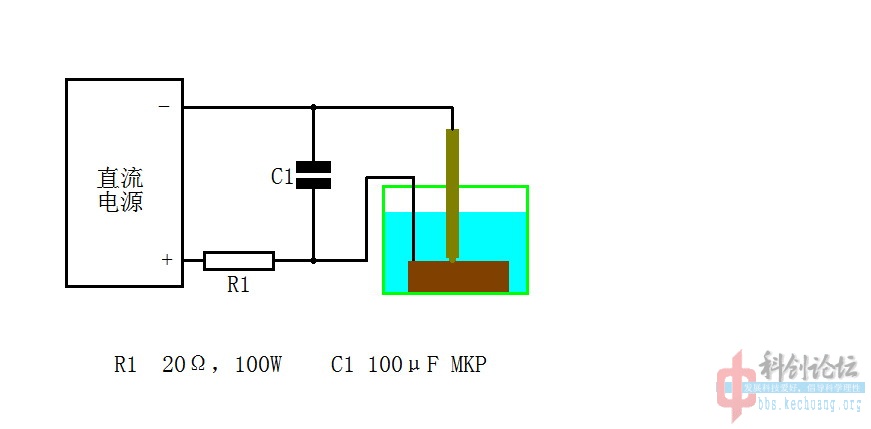

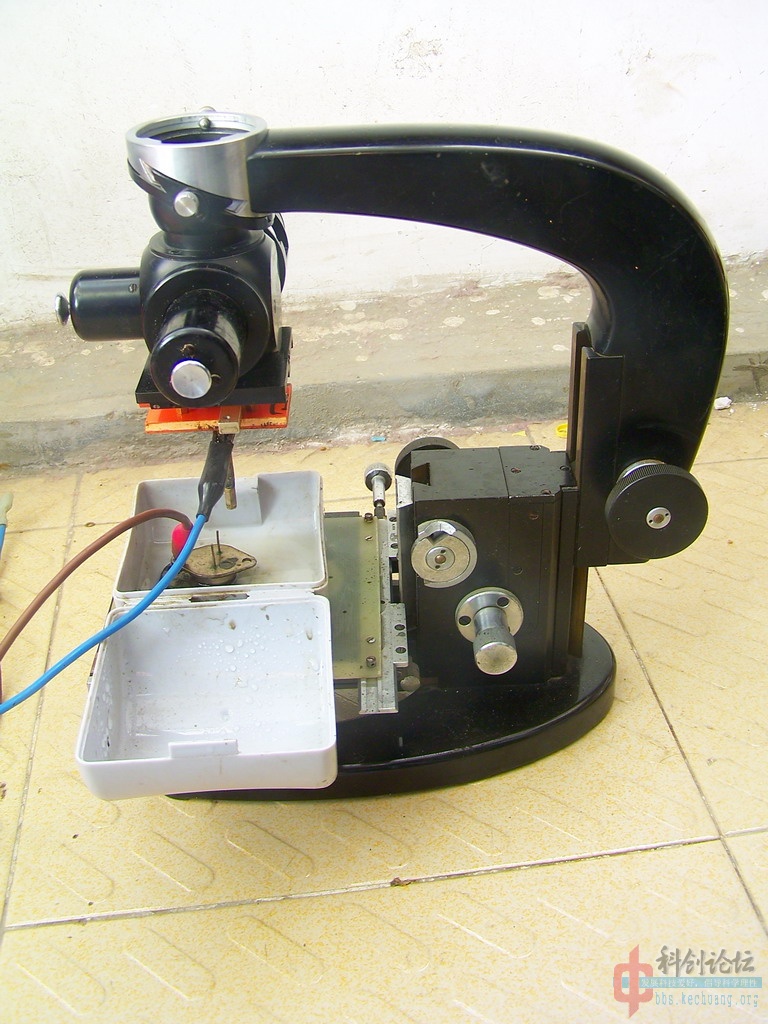

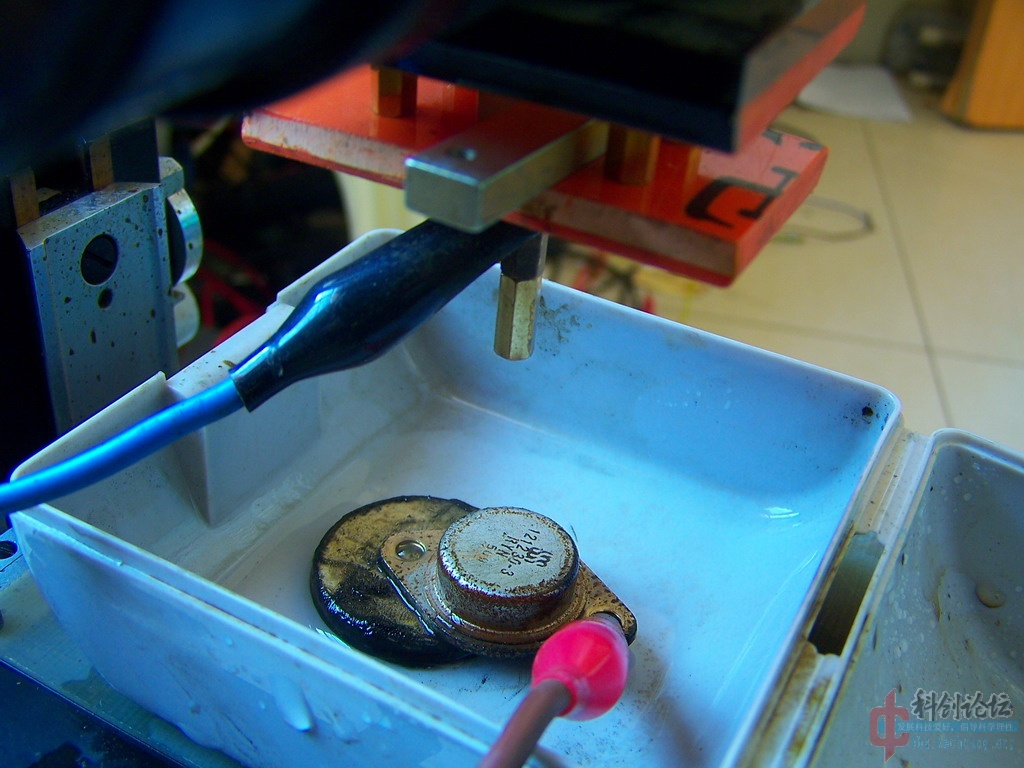

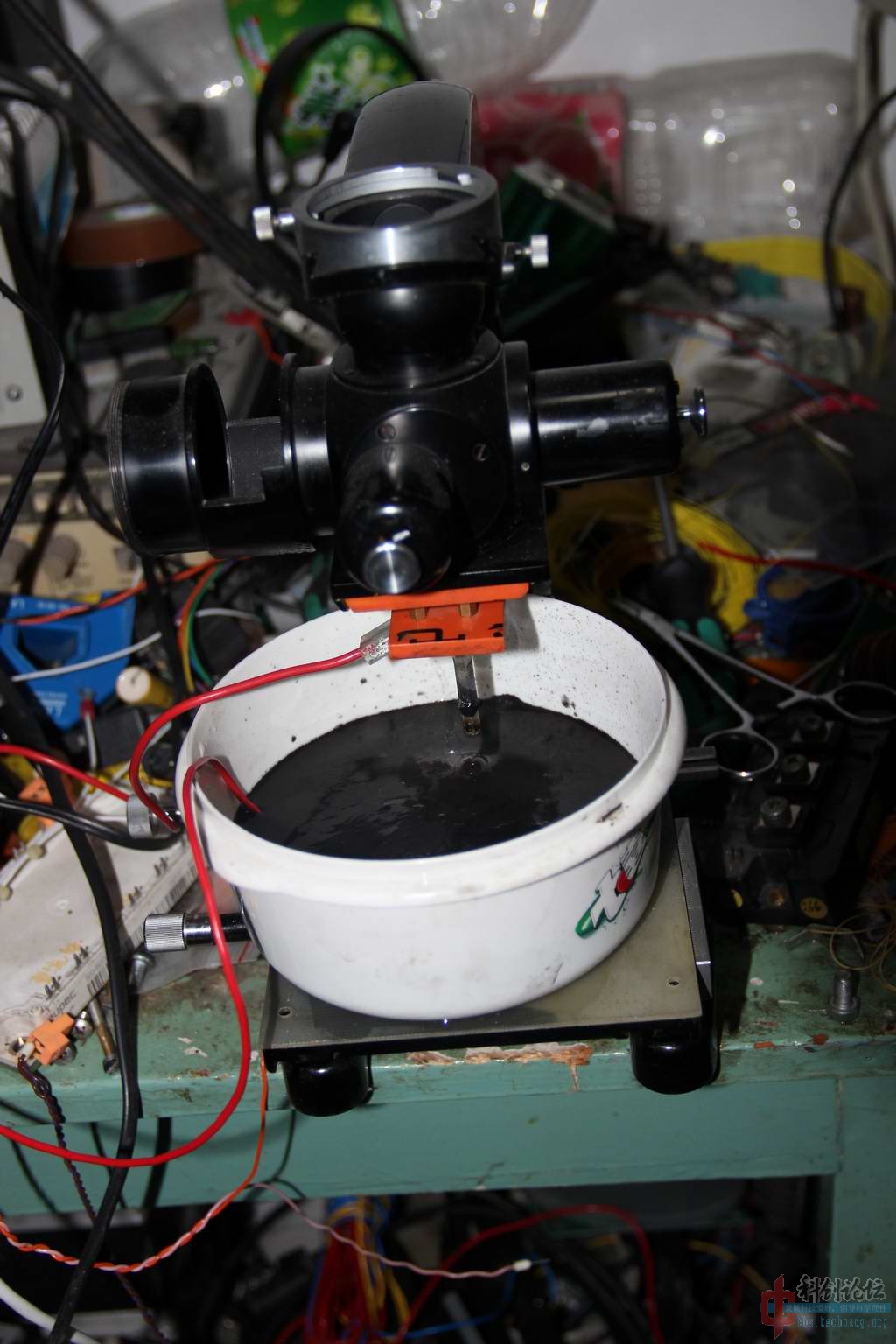

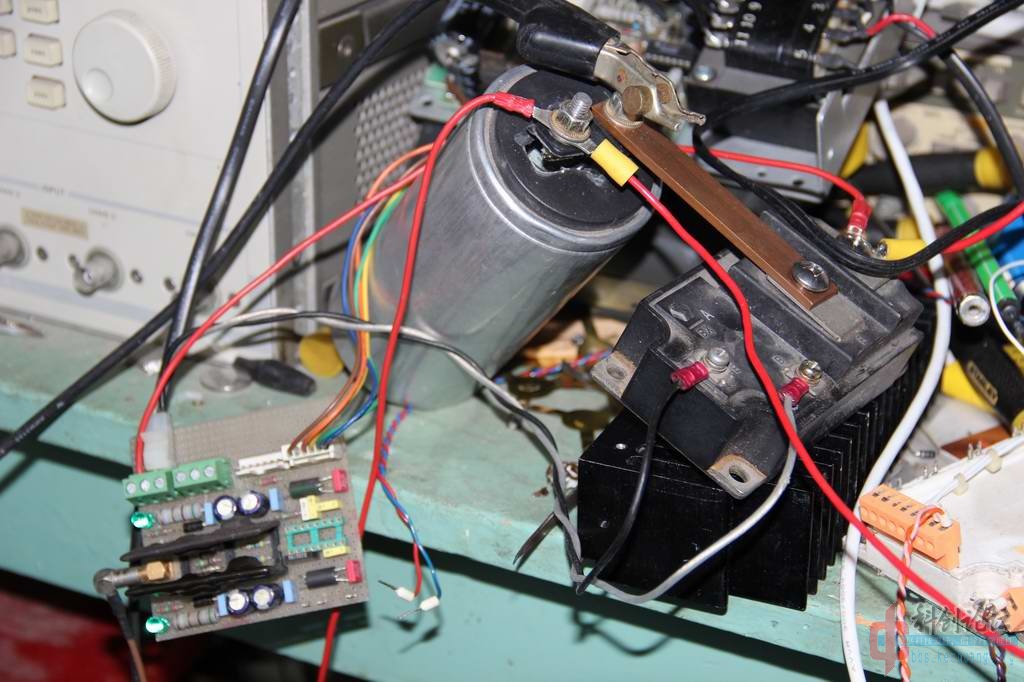

电火花加工的好处是可以加工硬度很高的金属,比如刀片,锯条等,加工精度可以控制的很高,无毛刺,可以加工异形孔。缺点是加工速度慢,耗电也比较多

![照片 673.jpg]()

![照片 654.jpg]()

![照片 649.jpg]()

![照片 672.jpg]()

![照片 652.jpg]()

![照片 655.jpg]()

![照片 651.jpg]()

引用第58楼hambaby于2012-03-20 08:53发表的 :

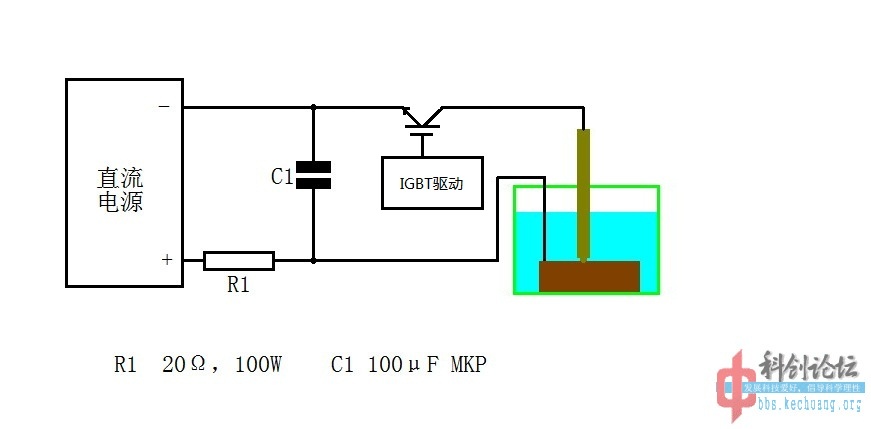

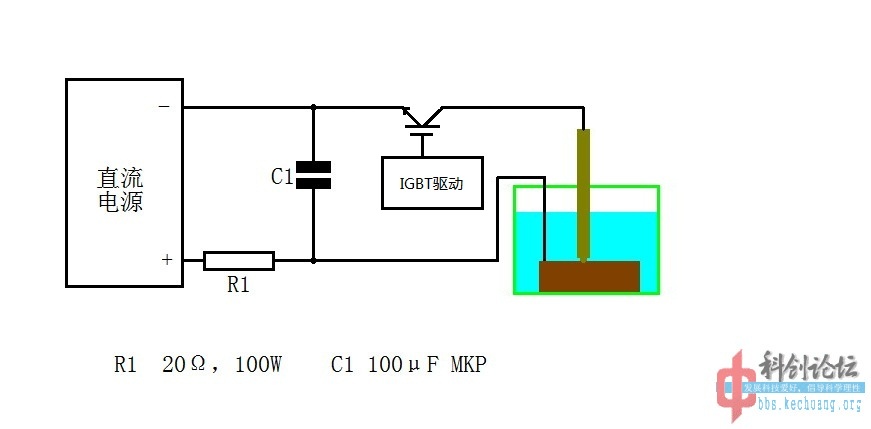

56L图的电源极性是否反了?

可否考虑电源采用可控硅整流的工频电源作为工作电容的充电电源,工频过零的时候触发右边的开关元件实施加工。

| 时段 | 个数 |

|---|---|

| {{f.startingTime}}点 - {{f.endTime}}点 | {{f.fileCount}} |

200字以内,仅用于支线交流,主线讨论请采用回复功能。