很好的帖子~~让我想起了还没搞完的发动机。对于密封圈的数据很详细,以前我在这方面也没有特别研究过,实在是疏忽了。

另外燃气严重过膨胀了,这个发动机完全可以搞大喷燃比,2.5mm的壁厚搞个3mpa的压强实在是太大材小用了

玩了这么久塑料机,我想我也应该上金属发动机了,这是我第一枚金属发动机,很多不规范的地方,请多指教

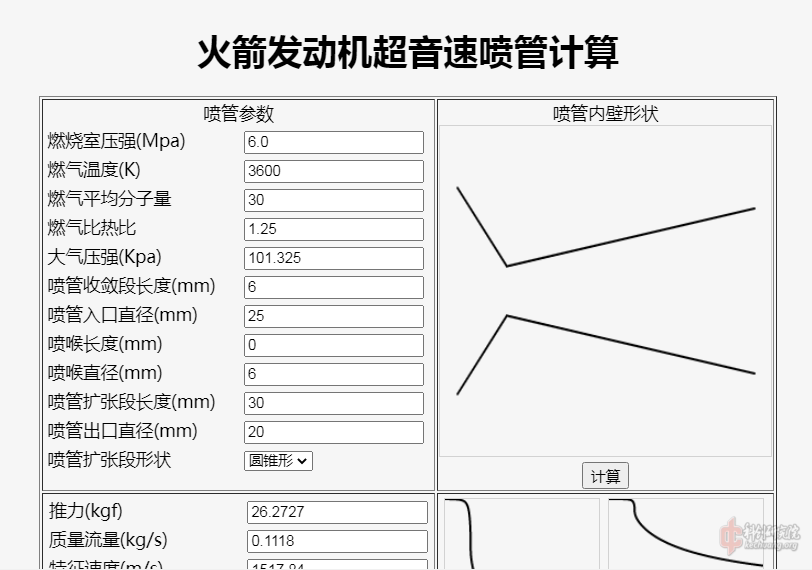

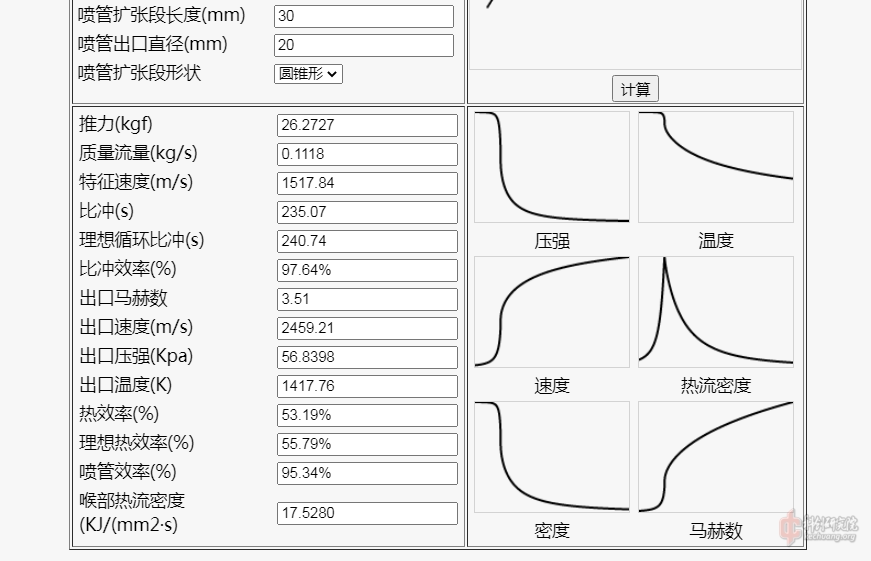

先上科创发动机计算机设计图

算出扩张比约为11

再上各种计算图

这安全系数....不怕炸机了

CAD画草图

这个喷口我打算用两个线径2mm外径25mm的氟胶圈密封,再用4个M6x5的机米螺丝固定(其实最好应该用螺丝强度计算器算一下的,但是我的电脑不知道怎么,用不了这个程序...)

需要注意的是这个密封圈槽深有讲究的,在这里要感谢 @谁叫小明 对我的指点。下面是两张关于开槽的图。

3D模型

铝管示意图(我的是四孔的)

相信大家都知道,车床加工真的很贵!!

在找了十多家店后,终于发现了一家很良心的商家。

前方多图警告!

管体用外径30mm内径25mm6061铝管,喷头堵头用45钢(有点死重,在小发动机上更应该使用酚醛),全套重228g(喷头62.8g,堵头71.9g,铝管87.6g),加上燃料300来g(隔热层用的是25mmpvc管)

这么一套,只要100(铝管是我出的,喷口堵头材料店家出,我的铝管其实也不贵,10块钱一段),多来几套可以压到每套75。

优美的分界线

第一次试车

装机,准备试车,结果意外出现了(悲

燃料柱隔热层受热变大导致很难塞,我就用

那个木棒往里怼,结果木棒出不来了,只能

往里进,当然也可以把喷头取下来,再把燃

料推出去,但燃料可能已经卡住了,干脆

“木头堵头”

一个金属堵头就要70g,而酚醛棒之类的质量是真的轻,由此可看出,小发动机真的不太适用金属喷口堵头,太死重了

因为用的是“木头堵头”,要是首次试车金属机,保险起见,插土里试车。

视角一

video_20230125_124638_edit.mp4 点击下载

视角二

video_20230125_130438_edit.mp4 点击下载

百牛推力还是有的,后面两秒歪了,

是由于制作燃料时金属棒歪了,燃料柱

不同心导致,现场的声音真是震耳欲聋!!!

木头堵头,竟然还不错,丝毫没有漏气。

(运气好)

整体烧蚀都不大,洗洗又是“崭新出厂”。

第二次试车

这次的隔热层用的是上次试车洗净的pvc隔热层(因为我看上次没什么烧蚀,也懒的去热缩了),效果也还不错,挺好塞的,这次全金属上阵(忘了测重量了,大概300来克)

上试车台试车!

视角一

20230121_183232_es_edited.mp4 点击下载

视角二

video_20230122_075014_edit.mp4 点击下载

通过视角一逐帧截取可以发现工作时间为1.3s,而且点火延时很小。

成功采集到试车数据

从采集的数据来看,发动机工作时间大约

为1.02s(所以从视频上看工作时间是不太

准确的),最大推力仅62N,与理论103N相

差过大(或许也有摩擦力的因素,但还是

有很大问题的)

推力曲线

(注意,横坐标的时间单位是0.01s)

问题分析与解决方案:

①我这枚发动机的设计顺序有问题,应该先结合实际需求(比如推力大小,发动机尺寸,燃料柱等)过一遍SM后算出最佳扩张比,然后再设计喷口、堵头(密封圈,螺丝的问题)

过了SM后,发动我的这枚发动机的最佳扩张比为5.5左右,而现在的扩张比是11,什么真空发动机....

②喷口堵头确实挺难塞,涂点润滑油强行塞进去...我准备把槽开深一点;

③隔热层也巨难塞,我有热缩,但好像在加入KNSB后变粗了,只能拿砂纸磨.,下次一定改进下,用24mm的环氧管.

④第一次试车产生的残渣过多,第二次试车明显好转,燃料制作工艺需要讲究,不然影响很大。

⑤我将燃料倒入隔热层后1h左右就放入了真空袋密封,1天后打开准备试车,结果发现燃料拄中孔变小了变形了(第二次试车的燃料,相信这个影响也不小),所以一定要在燃料拄充分硬化后再真空包装保存;其次燃料柱的中孔要大于喷喉直径;需要制作模具,不要相信你自己的“手动回正”(模具的制作需要考虑公差,不然塞不进的)

这就是我的第一枚全金属发动机,问题与惊喜并存,痛苦并快乐着,感谢@谁叫小明 @薄荷糖MasQ等大佬对我的指点,欢迎各

位留言!

[修改于 1年11个月前 - 2023/01/25 22:57:14]

很好的帖子~~让我想起了还没搞完的发动机。对于密封圈的数据很详细,以前我在这方面也没有特别研究过,实在是疏忽了。

另外燃气严重过膨胀了,这个发动机完全可以搞大喷燃比,2.5mm的壁厚搞个3mpa的压强实在是太大材小用了

建议再把数据采集仔细弄一弄,你那个串口打印明显出现乱码了

建议检查一下波特率。

喷口设计成可更换石墨喷喉的会不会更耐用一些

like this

lz喷管收敛端的设计还是不合理,机械设计中应该极力避免用交际线(刃口)来确定零件外形尺寸。一方面不便于加工,精度难以控制(虽然这个零件不需要什么精度)。另外一方面,不便于装配和工作,刃口容易划伤被装配表面,甚至容易划伤手,喷管与燃料柱和隔热层的结合亦不切实。且发动机工作时,刃口部很可能会被显著烧蚀掉。宁愿收敛段大径小几毫米也要留一个端面出来

问下楼主,我看好多人都是采用像你这样喷管和堵头挖密封圈槽,然后套密封圈的密封方式,这样不会导致高温高压气体流到隔热层和壳体中间导致壳体强度下降吗?是需要什么特殊处理还是不会有这样的情况发生

KNSB有标准数据呢 计算里还填的是默认数据 不准 算出来过膨胀

用cpropep算下燃料数据再填罢

200字以内,仅用于支线交流,主线讨论请采用回复功能。