这些M剂,A剂,B剂到底是什么,论文里面可不兴说加入神奇仙丹收获不测神迹,用这些东西导致工艺不可控,其实是给自己挖坑。

另外想问成品如何脱模。

聚能效应

1 引言

聚能效应(Gathering energy effect),通常称为“门罗效应”,源于1888年美国人门罗(Charles E.Munroe)在炸药试验中发现的规律,即炸药爆炸后,爆炸产物在高温高压下基本是沿炸药表面的法线方向向外飞散的。因此,带有锥形凹槽的装药在引爆后,凹槽附近的爆轰产物飞散时将在装药轴线处汇聚,形成一股高速、高温、高密度的射流,这股射流在靶板较小的区域内形成较高的能量密度,致使炸坑较深。这种利用装药一端空穴以提高爆炸后局部破坏作用的效应称为聚能效应。

2 聚能效应现象

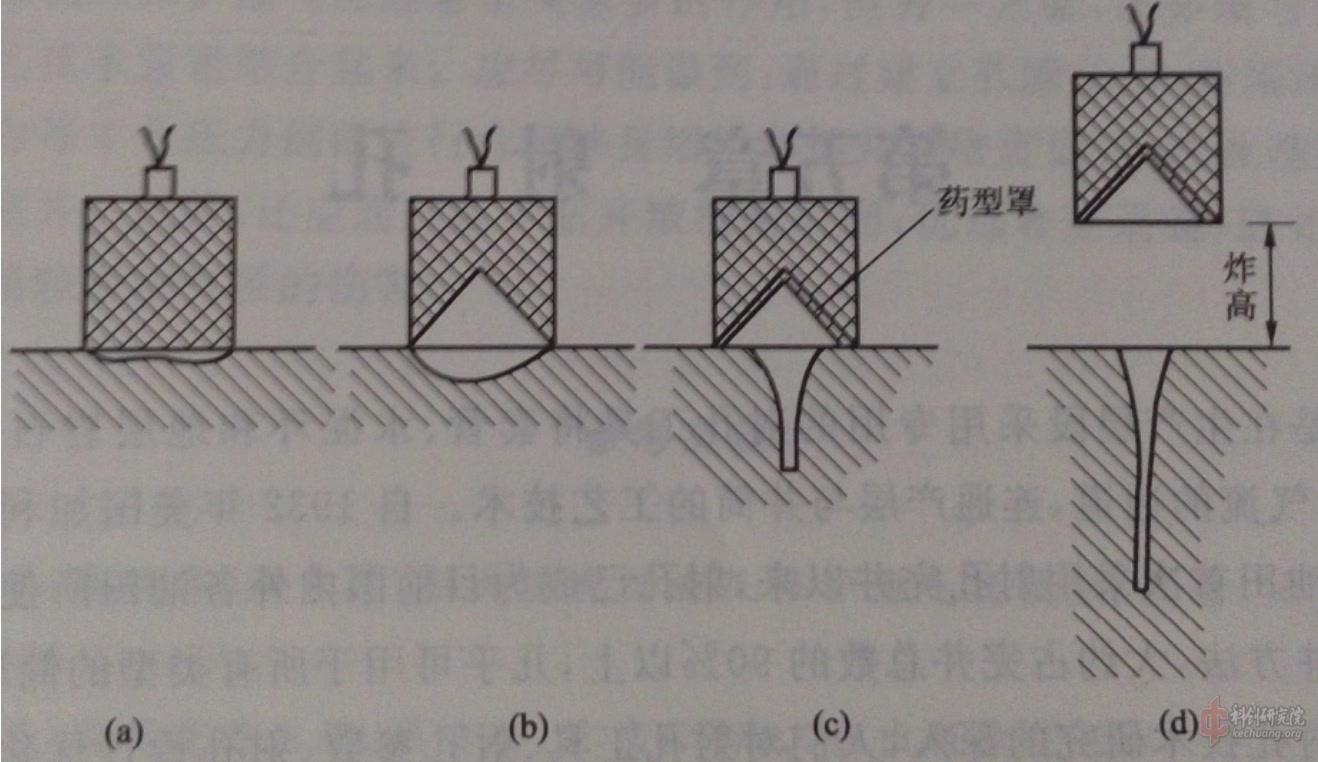

图1 不同装药结构的穿透能力

图1-a所示的圆柱形装药爆炸后,高温、高压的爆炸物近似沿着装药表面法线方向四处飞散,能量不能有效集中,在靶板上只能炸出很浅的坑。

图1-b所示的带有锥形凹槽装药爆炸后,靶板上的凹坑加深,凹槽附近的爆轰产物飞散时将在装药轴线处汇聚,形成一股高速、高温、高密度的射流,这股射流在靶板较小的区域内形成较高的能量密度,致使炸坑较深。

为了进一步提高聚能效应,就应设法避免高压膨胀引起能量分散而不利于能量集中的因素,对于聚能作用,能量集中的程度可用单位体积能量,即能量密度,来做比较。爆轰波的能量中,位能占3/4,动能占1/4。而聚能过程,动能是能够集中的,位能则不能集中,反而起分散作用,所以,聚能气流的能量集中程度不是很高的。如果设法把能量尽可能转换成动能的形式,就能大大提高能量的集中程度。

理论分析及实验结果表明,如果锥形凹槽表面加上金属或其他粉末材料制成的保护层(称之为药型罩),爆轰产物在推动罩壁向轴线运动过程中,就能将能量传递给了药型罩。由于药型罩的可压缩性很小,因此内能增加很少,能量的加大部分表现为动能形式,这样就可避免高压膨胀引起的能量分散而使能量更为集中。

此外,药型罩还有两个有利于穿孔的作用:1. 罩壁在轴线处汇聚碰撞时,发生能量重新分配。罩内表面金属层的速度比闭合时的速度高1至2倍,使能量密度进一步提高,形成金属射流;罩的其余部分则形成速度较低的杵。严格的讲,药形罩壁在向轴线运动过程中,能量已经在逐渐地由外曾向内层转移。2. 金属射流各部分的速度是不同的,端部速度高,尾部速度低,因此射流再向前运动过程中将被拉长。但由于金属优良的延展性,射流可以比原长延伸好几倍而不断裂。当然,金属射流在延伸过程中不像聚能气流那样膨胀分散,仍保持着原来的能量密度。

由此可知,药型罩的作用是将炸药的爆轰能量转换成罩的动能,从而大大增加了聚能射流的能量,对靶板的破坏效果进一步加强

如果带有药型罩的装药距离靶板一定高度(称之为炸高),对靶板的破坏效果将发生变化,破坏效果随炸高变化曲线如图所示,其中对应最佳深度的炸高称最佳炸高。

图2 聚能装药侵彻深度-炸高曲线

3 聚能效应的影响因素

3.1 炸药性能和装药形状

3为破甲深度P、孔容积V与爆轰压p的关系曲线。其中药柱直径为48mm,长度为140mm;药型罩为钢罩,锥角440,口部直径为41mm;炸高为50mm;炸药分别为B炸药、TNT和RDX等。由图中可以看到,侵彻深度和孔容积基本上呈线性关系,而孔容积更明显。主要是试验是在固定炸高下进行的,对于不同爆轰压的炸药应有不同的有利炸高,所以侵彻深度有波动,而孔容积却能更好地反映靶板所吸收的能量。

3.2 药形罩材料和结构形状

由理论分析及表1试验结果表明,药型罩被压合后形成射流其延续性好、不断裂、密度大,对破坏效果最有利。所以,从原则上要求药型罩材料密度大、塑性好,在形成射流过程中不汽化。

从射流形成理论中射流速度和质量公式分析和实验可知,药型罩锥角存在一最佳范围,通常在35度~60度之间选取。当锥角小于30度时,虽然侵彻深度增大,但相应的穿孔直径减小,后效作用降低,同时侵彻稳定性变坏。当锥角大于90度时,射流形成过程可能发生了新的变化,即可能形成爆炸成形弹丸,侵彻深度显著下降,但孔径增大。所以,应依据对付的目标特性,选用合适的药型罩锥角。

其他因素

聚能效应的影响因素众多,作用原理复杂,其他因素诸如药型罩壁厚、靶板材料以及炸高等,在此略过,不再一一赘述。

在业余的聚能装药装置中,药型罩以及装药的精度更是需要首先确保的一点,所以本文主要以介绍药型罩加工,装药加工为主,并不对“超聚能射流”“异形射流”等“华丽而不实用”的理论作介绍

一,材料的选择

首先我们要解决的问题,是材料问题,选择什么材料是非常重要且最为优先地问题,因为这个关乎到我们后面几乎所有的问题,例如加工难度/方式,装药选择,罩子形状/厚度,都与材料的选择有关

1,密度 密度越大,同体积声速下的性能就越高,同质量速度比动能越大

2,延展性 延展性关乎到射流的极限长度,所以一般同条件下的罩子,延展性越高炸高也可以相应提高,进而提高穿深,还可以降低加工难度,提高罩子精度避免射流过早断裂

3,熔点沸点 这两个不至于太低即可,比如铅,就是因为沸点太低,容易出现气化现象破坏射流的形成

4,强度 由于侵彻时不依靠射流的强度,所以不至于太差就好,保证简单的加工不会出现损坏,压药过程不会变形即可

5,体积声速 当压合后药型罩外壁形成杵体速度(决定聚能装药射流速度)超过体积声速时,射流将变得不稳定,例如铜药型罩相对流动速度在超过其体积声速 1.23 倍后将发生发散

可以看出,在备选的金属中综合来讲钨理论性能最好,但是纯度问题导致延展性差射流差,加工难度高,并且价格较为高昂钼镍钽铀太贵了,而且加工困难,并不适合业余(镍可以尝试电铸)

综合下来,铝和铜是最适合业余的,铜适合钢靶,铝则适合穿透混凝土

(原因似乎是因为会与混凝土发生放热化学反应),但下文仅介绍应用最为广泛的铜,铝可以尝试采用铜药型罩的数据提高壁厚增加炸高来使用,经实测效果也不错。

二,外形的确定

1,外形 实际上,药型罩的外形是种类繁多的

可以看出,射流头部速度随着锥角的减少而增加,但是锥角减小会导致射流稳定性降低,炸高降低,有效射流质量减少,所以需要找到一个平衡点。经过实验,发现锥角在30~70度稳定性较好,速度较高,引用书中的一段话:大锥角时,射流头部速度较低,而射流质量较大,且速度梯度较小,形成的射流短而粗,这种情况下侵彻深度下降而破孔直径增大,后效作用增强,侵彻稳定性较好。小锥角时,射流头部速度较高,射流质量较小,但速射流度梯度较大,形成的射流细而长,侵彻深度增加而破孔直径减小。当药型罩锥角小于30°时,侵彻性能就不稳定。

因此,大 CD 的装药锥角宜采用 35~44 度 小 CD 装药则适宜采用 44~70度,无隔板时锥角适量减小,但考虑到业余加工使用,最终推荐使用 60 度的锥角。

这里使用电铸生产

这是最适宜业余的方法,将在后面着重介绍,优点是威力水平高,门槛较低,缺点是成型慢,大罩子成型难。这里将详细阐述

电铸是什么?顾名思义,电铸就是使用电化学原理进行的金属沉积,与我们常见的电镀不同的是,它更像是一种“铸造”工艺,沉积的厚度与速度均远大于电镀。并且电铸对于铸层(镀层)的要求与电镀不同,所以电铸大体上类似于电镀,但是具体细节与电镀差别很大。如何衡量电铸药型罩的威力水平,当然是通过打靶实测啦!不过在没有打靶实测的情况下,一般来讲电铸后晶粒越细越好,延展性越高越好,均匀性越高越好。粗略的判断晶粒大小就是通过硬度,表面光滑程度。一般晶粒越细硬度越高,表面越光滑

1优点

电铸药型罩对于业余的优点是很明显的。最突出的的就是成本低廉,不像冲压需要开模,旋压需要车床以及模具,更别说更高级的冷挤压之类的方法。相比之下,电铸只需要一些十分基础廉价,且大家都可以在日常生活中接触到的材料,就可以制作出精度以及内部结构丝毫不亚于最高品质冲压罩的药型罩。总的来讲,电铸优点在于成本低且产品质量可以做到很高,甚至是目前所有加工方法中上限最高的一个。也是相同成本下产品质量最高的一个

2缺点

电铸罩的缺点也很明显,那就是加工时间长,批量生产成本高昂。但是这两条缺点不是很作用于业余,因为业余很少会有大批量使用药型罩的场景。

总结:电铸实际上是非常适宜业余使用的一个方法,其加工生产的优点在业余爱好者中更是被无限放大。而其工序时间长的缺点也确实在业余中被大大缩小。

二电铸装置

如同其他加工方式,电铸也需要一个加工工具。我们一般称该工具为“电铸装置”。接下来,笔者将以电铸铜药型罩作为例子,选定电铸装置的相关参数。

1,模具也就是电铸装置上的阴极芯模

首先要准备的是模具,不像冲压模具起到主要作用,电铸模具只起到传导电流以及铜沉积的平台,模具外形尺寸需要提前确定好,随后选定材料确定外形:这里选择 3.9cm 作为内直径,使得大小罩子制作都具有参考意义,角度选择 40 度,顶部 r 则决定为 2mm,太小会导致电流过于集中,出现过度沉积或“烧焦”现象

确定模具材料:

对于模具材料,应具有以下特点

1,不易与电铸液发生反应

2,易于加工,价格便宜

3,导电性能良好

4,具有一定的机械强度,确保可以反复使用并且精度不发生难以接受的改变综合选择下来,有以下几种备选方案

1,选用不锈钢作为模具材料。优点是易于加工,可以使用车床车削,加工精度足以保证,并且可以反复使用,导电性能优良,无需进行表面二次处理。

缺点是低标号不锈钢可能与电铸液发生反应,高标号不锈钢价格则较为高昂,并且不锈钢脱模难度较高(但是经作者实测,使用内外径相配合的钢管可以很好的脱模)。

2,选用铸造铝作为模具材料。与不锈钢不同的是,这种模具需要一个“模具的模具”用于铝水铸造,这个“模具的模具”可以找机加工店铺定制。优点是不易于电镀液发生反应,脱模非常简单(是用氢氧化钠腐蚀铝即可)。缺点是精度较低,一次性使用。

3,选用树脂作为模具材料。这个模具也需要一个母模作为浇筑,与铸造铝类似,优点是可以常温浇筑,缺点是需要对表面做导电性处理。

综合来讲,不锈钢模具最为适合业余。因为加工制造容易,并且可以将尽可能多的工作交给“现代工业”来完成,对于业余爱好者来讲,自然是能买,绝不手搓。这里是作者定制加工的3个模具,分别为316-304-304角度为60-60-40

2,电铸液

确定具体的电铸液,首先要确定电铸液的种类

1,硫酸盐电铸液。该电铸液的优点是原料易于获取,毒性较低,并且相关资料丰富。铸层性能可以通过添加剂来改善,使用方便,较为适合业余。缺点是容易对金属产生腐蚀作用。

2,氰化物镀液。毒性过大,原材料过难获取,也与条件不予考虑

3,氨基磺酸盐。优点是杂质对于铸层表面性能影响较小,缺点是太贵而且用量较大最终选定硫酸盐电铸液作为电铸液,根据添加剂的不同又可以分为不加入添加剂的电铸液,加入硫脲作为添加剂的电铸液(不建议),加入现代光亮添加剂的电铸液。这三种电铸液各有优点实验过程详细介绍

3,阳极

阳极的选择并不需要过多篇幅进行叙述,既然是阳极,自然是根据需要电铸的材料进行选择。

这里笔者选择的是铜的电铸,虽然镍电铸罩子具有更优良的理论性能,但是镍电铸液的毒性较高,并且是可累积毒性,对业余并不友好。外加镍阳极价格高昂,电铸液主要成分氨基磺酸镍价格也不低。对于铜的电铸,一般选择磷铜阳极(一般为含磷量 0.1%的铜板),作为阳极材料。磷铜作为阳极对比紫铜(纯铜)有更易溶解的优势,不易产生铜粉导致电铸表面的瑕疵。

在选定阳极后,可以增设一个阳极袋,防止铜粉掉出导致电铸面瑕疵

4,电源

上图实验装置使用的电源为脉冲电源,脉冲电源比较与普通直流电源有优势,可以在电流密度相同的情况下调节更多的参数以改善电铸效果。但是由于价格较 为高昂,更加适用于实验室研究或者工业大批量生产,在业余条件下,可调电源是个非常不错的选择,经笔者实验使用线性电源会比开关电源好一点,这里我使用过中兴2400,与一台普通的线性电源,测试过多次

5,恒温装置

对于电铸时的温度,是很有考究的。在不同温度下电铸液的性能不相同,电铸的沉积速率以及最合适的电流密度也会发生变化。而电铸过程一般需要持续两天以上,一天之中气温是不可能不发生变化的,如果没有一个将整个电铸液温度控制好的装置,将会使最终电铸效果不尽人意。对于业余,我们首先需要考虑的是获取难度以及可靠性,在找寻一圈后,发现用来给鱼缸加热的恒温的加热棒就很不错,加热部分使用玻璃包裹,长时间电铸也不会有任何影响。但是其控温,测温部分的电路是塑料组成,长时间在电铸液的高酸性环境下容易漏电导致事故。一开始笔者想的解决办法是,在测温部分涂抹一些耐酸硅胶,但是这样又会影响测温精度,并且可靠性无法保障。最后发现了一款带有控温功能的插座,直接与鱼缸加热器搭配使用,效果出乎意料的好。

6,旋转装置

由于需要电铸的药型罩是圆锥形,所以电铸要保证均匀性,就需要使得阴极旋转或阳极围绕阴极旋转。显然使得阴极旋转要比阳极围绕阴极旋转简单。而制作一个旋转阴极,首先需要确定转速。有文献指出,使用 60 转/分钟会取得比 30 转/分钟更细小的晶粒以及更均匀的铸层,但并不确定更高的转速会取得如何的效果。保险起见使用 60转/每分钟。确定转速之后,只需要购买一个相应转速的电机以及导电滑环,再将其拼装在一起即可

这里是组装完成的样子

7,过滤装置

为了保证电铸液的干净,电铸瑕疵的减少,需要一个循环过滤的装置。

一个耐腐蚀的磁力泵以及一个 pp 棉滤芯可以很好的胜任这个工作。过滤泵的流量需要根据电铸液的体积确定,建议每分钟流量不要超过电铸液的两倍以上,不要低于电铸液的 0.5 倍。过滤装置二十四小时循环开启

8,其他

1,电铸池子,选用聚丙烯聚乙烯等对酸有一定抗性的塑料即可。

2,电铸液的蒸发,可以在电铸槽上画好标线,按时补加纯水(哇哈哈)

这是一个常见的PP水槽

3,搅拌,可以使用鱼缸吹气泵加气石进行空气搅拌,还能有效氧化铸液内亚铜粒子,改善铸层性能。

三,电铸实验

使用不含有添加剂的铸液进行电铸。具有制作简单,成本较低的优点。但是也有威力水平一般(看跟谁对比,对比冲压罩子也算是顶尖的性能),成型较慢的缺点

在最简单的无添加剂电铸中,甚至不需要磷铜阳极,搅拌,阴极旋转,温度度控制等操作,只需要将紫铜板缓慢电铸成型即可。

1,电铸液:选用的是硫酸铜电铸含量为 100 克硫酸铜/升(注意这里指的是无水硫酸铜),不加硫酸。硫酸铜并不管制,直接购买即可,但需要注意市售一般是五水硫酸铜,需要根据相对分子质量进行换算。硫酸管制,但可以通过电池电解液获取中等浓度但纯度较高的硫酸。,我这里为了好记算直接使用分析试剂

这里我并没有直接使用而是进行了测试

以上为测试数据,经过观察晶体直接放弃,不采用

4,其他需要注意的事项

电铸对于灰尘或细小颗粒极为敏感,最好在电铸时找个盖子将电铸槽盖上,为了方便观察我这里是使用了一个玻璃纤维的支架并包上,一次性塑料胶带。

现代添加剂

使用现代添加剂作为电铸液添加剂,具有性能优秀,制作流程快,无需进行二次表面处理的优点但是缺点也显而易见,那就是操作起来较为复杂,电铸添加剂的配置也较为复杂。

添加剂

这是相当重要的为了得到它笔者也是求爷爷求奶奶,一路过来非常不容易,接下来开始实验测试

可以观察到加入添加剂的效果非常好,如镜子一般

接下来正式开始制作

这里笔者也是贪小便宜吃大亏踩坑了,买了一包1公斤的有杂质的无水硫酸铜,导致了一次小麻烦。

之后先后又买了AR分析纯无水硫酸铜

这里需要注意以下几点

1,模具进行电铸前需要进行抛光处理以保障成品内表面的光洁

2,市面上的一般是五水硫酸铜,需要根据分子量进行换算

3,电铸液需要保持绝对干净,需使用哇哈哈纯水配置,并且电铸过程需要做好防止灰尘进入的准备

这里是所有使用的试剂

添加剂的作用

开缸剂M不足时,会在高、中电位区出现疏松的条纹状镀层过量时,低电区会产生雾状镀层。

开缸剂A 含量过低时,整个电流密度区的镀层填平度下降;A 过量时,低电位区的填平度会突然变差,形成明显的分界。

开缸剂B 含量不足时,镀层极易烧焦;而 B 过量时,会引起低电位区严重起雾。

MAB剂配法如图,使用方法为在每升含有 100 克硫酸,200 克硫酸铜(无水)的铸液中,加入每升为6mlM剂,0.5mlA 剂量,0.4mlB剂。随后每 4.5每 12小时就需要补加)

分别补加 MAB剂0.36mlM,0.72mlA ,0.36mlB

调配好溶液并引入氯离子(HCl),如图中第1瓶,

氯离子的作用及影响

氯离子在光亮酸性镀铜工艺中具有极为重要的作用,适量的氯离子可以帮助添加剂发挥效果,镀出致密、光亮、平滑的镀层。如果氯离子含量过低,镀层在高、中电位区易出现起伏的条状,同时在低电位区有雾状镀层出现;如果氯离子含量过高时,镀层的光亮度和填平度会显著下降,阳极表面还会出现灰白色的薄膜而发生钝化。

这里为了保护模具边,以及成品,使用硅胶套

接下来就是24小时的等待,得到一个精美的药罩

这里使用内径40毫米钢管进行脱模

在没有抛光的情况下就已经十分闪亮,证明现代电铸添加剂效果显著表明光亮剂起到了作用,铜粉产生少了,电铸阳极表面结痂也相应减少

随后使用烤箱 240 摄氏度一小时去应力退火

随后进行酸洗

再使用抛光剂进行抛光

将其装配于ppr管中

之后开始开始聚能实验

实验一

该实验由cucn完成

使用现代添加剂的电铸罩子,CD44mm,锥角 40°,装药约为 110克(塑性太安),使用 5mm 塑料壳束缚,炸高 120mm,靶材为 45 号钢200mm长50直径

一声响亮的爆轰声后,也是成功失败了,笔者失败原因分析:zy密度低了,能量不够,罩子太厚,且约束不够,最终导致罩子压缩成杵体后卡了进去

实验二

靶子 45 号钢,炸高 2.5 倍直径,装药 150 克(PETN与TNT浇筑

电铸药型罩,CD42mm,5mm 塑料壳束缚将铜药型罩压入塑料外壳内,开始测试

在经过测量后,穿深达到了 15cm左右,约等于近4CD左右

经过实验可见现代添加剂电铸药型罩精度十分之高,性能也相当不错

结语

这篇文章耗费了笔者不少的心血,实验断断续续的持续了几个月衷心的感谢cucn的实验的帮助,以及 辉夜的启发banana的帮助

期待未来的进一步研究能够为该领域的发展贡献更多新的发现和突破

注意 文中涉及含能材料的实验皆为国外完成,金属罩为笔者提供 严禁模仿!

[修改于 9个月5天前 - 2024/08/16 22:32:11]

这些M剂,A剂,B剂到底是什么,论文里面可不兴说加入神奇仙丹收获不测神迹,用这些东西导致工艺不可控,...

电镀铜镀层跟不锈钢的亲和力很低(这就是一些厂商在不锈钢表面做镀铜处理时要先镀层如镍这种与铜跟不锈钢亲和性都很好的金属),直接拿内经跟不锈钢模外径一样直径的钢管套上顶一下就掉了,(大概就是这个理,不足还请多多指教

用铜电铸做锥子是基于什么样的考虑?看起来这里对于精度要求并不高,做红冲或者3D打印的金属件可能效率都更高,而且文中提到不方便做更大尺寸的罩子,是不是这里用车床做旋压成型的话,尺寸适应性更广,门槛更低?

用铜电铸做锥子是基于什么样的考虑?看起来这里对于精度要求并不高,做红冲或者3D打印的金属件可能效率都

精度要求较高。

卫星抛物面天线(俗称锅)大家都见过吧,接收卫星电视的,一百元可以买好大一口,妥妥的廉价货。但是跟100元同样尺寸的发射用天线,以它的口面精度要求,就要卖1万元一口。否则的话,主瓣稍有畸形,就可能干扰隔壁的卫星。

200字以内,仅用于支线交流,主线讨论请采用回复功能。