最后一张图片的喷口为外外嵌式的不好固定如果将形状改为内嵌式可能易于加工和固定。

金属喷口具有耐高温耐腐蚀的特点,但是金属的密度高等体积下金属质量大,不利于火箭轻量化设计的特点。而且金属不易加工对普通人来说必须需要车床才能加工。――――――――――――主要是金属加工太贵了一个小喷口要我200

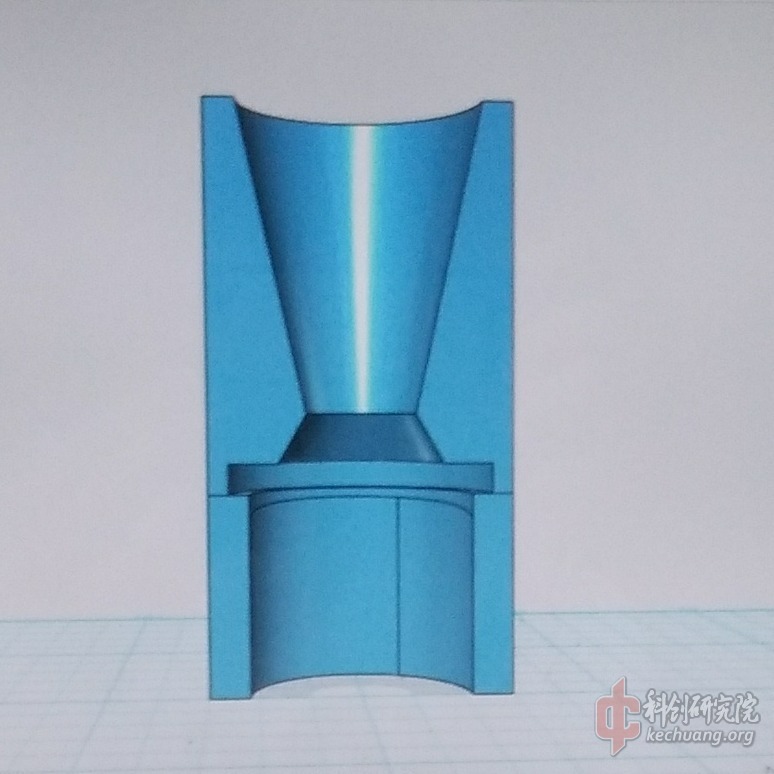

一开始我打算采用陶泥材料再配合模具一体成形模具如图:

后来发现陶泥太硬了塞不进模具里。我又加了点水稀释陶泥然后灌进模具里。一段时间后我打开模具发现里面的陶泥还没有干,我觉得陶泥需要水蒸发是才能干。我就去网上找遇水就能干的材料发现石膏很符合我要的材料的特点。石膏本来就是用做模具的可以耐1000多度高温。而且3d打印的模具太硬了脱模困难应该需要那种硅胶模具才能顺利脱模网上有那种制作手模的材料我就买了点

下面是喷口的3d图:

video_20210729_103339.mp4 点击下载

进行翻模

已进行测试状态良好烧蚀1~2mm扩张比为9

就是石膏太脆了不好固定。

[修改于 3年4个月前 - 2021/07/30 09:49:41]

标点符号都哪去了...还有,别老想着什么新材料,你能想到的材料kc的前辈们已经都试过了,能用的就变成论坛精选贴流传至今,不能用的都消失在垃圾堆里面了...没必要去尝试这些。我入门那会也试过各种奇怪材料喷管,有纸做的,塑料做的,甚至还有金属螺母+堵漏王做的...最后发现还是光固化喷管用起来最好

石膏耐冲刷性能还比不过光固化树脂,在遇水固化类材料中甚至不如堵漏王...而且脆性材料喷管制造时就应该在发动机壳体中制作,直接成型在壳体中,利用喷管与壳体之间的摩擦力辅助固定,如果要做独立可拆卸的喷管应该用金属或3d打印,螺丝固定。

一定要记住,选喷管材料不能只看耐温,还得看耐冲刷...光固化树脂按理说耐温不超过80度,但是用在32mm发动机上面都完全没有问题

200字以内,仅用于支线交流,主线讨论请采用回复功能。

同意二楼,现在测试新材料的确没什么大意义,费时费财,各种材料该试的前辈们都试过了,能留下来成精品贴的就肯定能行的,像二楼说的光固化,或者前面winter他们的石墨或钢,都是不错的材料,拿来直接上手即可。

你开始说到的金属加工小200,你3D打印模具已经材料加起来也快有200了吧,我之前加工过金属只100多(钢的话一般车床加工其实200的话就很不错了)。

总结就是:多翻翻前辈们的帖子,根据需要选择自己需要的材料即可,小的用光固化树脂,甚至堵漏王,完全可以,再就考虑金属就ok了。

ps:金属莫用铝,即便小的也会严重烧蚀

200字以内,仅用于支线交流,主线讨论请采用回复功能。