那个钻石的照里面的是你们自己造的吗

那个钻石的照里面的是你们自己造的吗

作为一种性能良好的高硬材料,金刚石有大量的工业需求;高品质的金刚石在半导体,强激光等领域有巨大应用前景。然而天然的金刚石开采成本较高,筛选工艺复杂,满足不了广泛的需求。作为一种“战略材料”,许多国家和企业曾投入大量的人力物力研究它的人造技术,并取得了良好的成绩。

人造金刚石技术已经探索了快一百年了,前期的探索主要停留在实验室中,第一个获得大规模工业化的方法是通用电气公司在1957年推出的静压催化法,也就是业内俗称的高温高压法(HTHP)。目前遗留下来的方法基本上只剩下爆炸法、高温高压法和气相化学法。少数江湖工程师们依然在开发一些小众的方法,前景惨淡。

爆炸法很容易理解,他用炸药创造高温高压环境,用坚固容器承担高温高压并且保温。炸药爆炸后,经过较长一段时间,爆炸体系中的碳转变结晶为金刚石。爆炸法只能用来制造金刚石粉末,产品可以用作磨料,也可以用作静压催化法的原材料。

静压催化法是在和平的环境中创造GPa级、千℃级的高温高压条件,使得作为原料的碳(通常是石墨,但合成大单晶时,为了规避相变引起的应力,也使用金刚石粉)通过媒质(通常是含镍的叶腊石),迁移结晶在金刚石晶种上,让晶种在几天到几十天的时间里逐步长大。高温高压法可以培育较大的钻石,最大经济规模可达数克拉,极限可达100克拉以上。高温高压法制造大的钻石要看运气,产品大小和品质差别比较明显,大的单晶较少,需要筛选。高温高压法的产品品质通常不高,多带有各种缺陷,颜色深棕色到淡黄色。但是,专门为了生产宝石而采用特殊的工艺,也可以得到中等品位的宝石级金刚石。

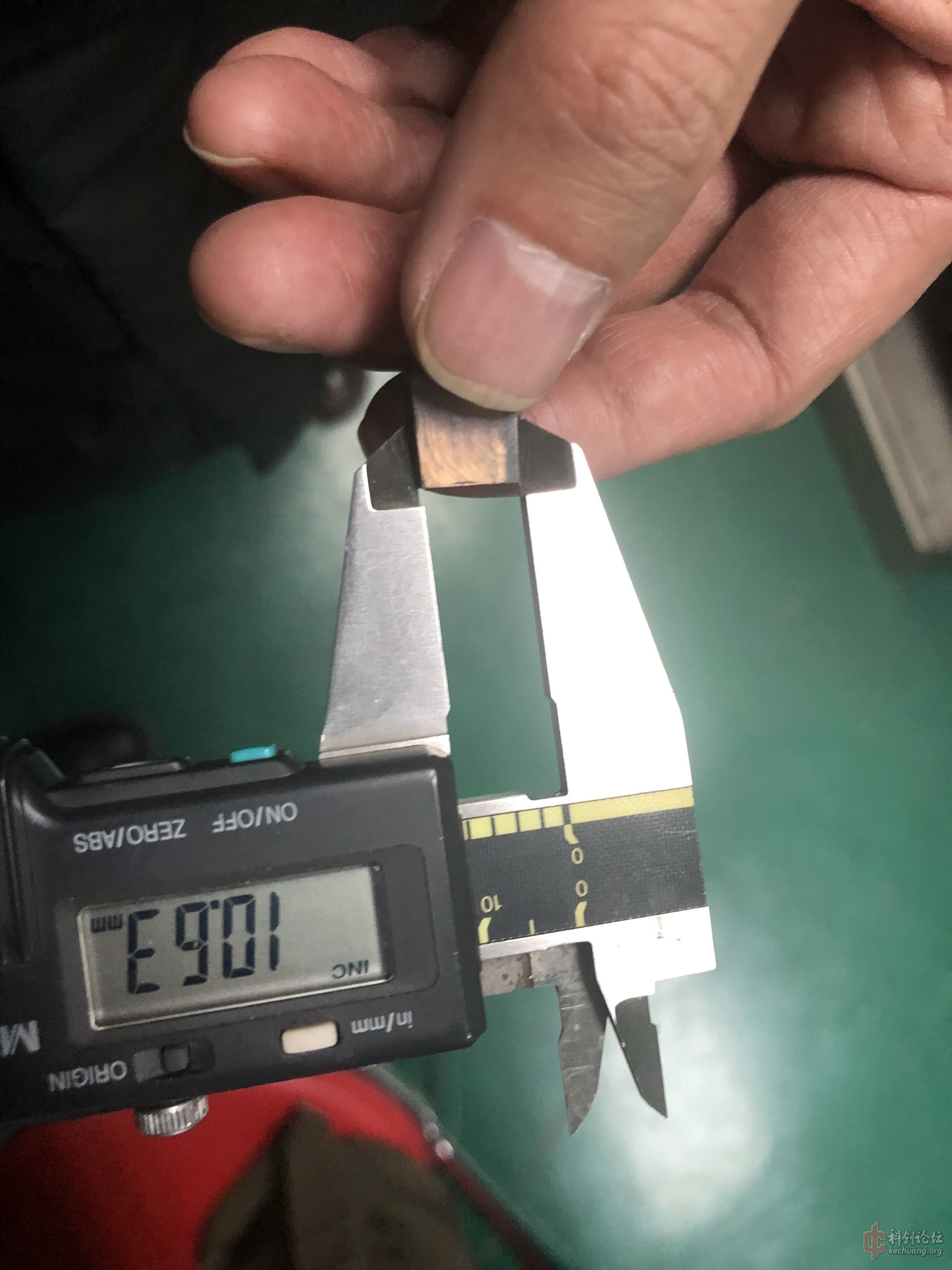

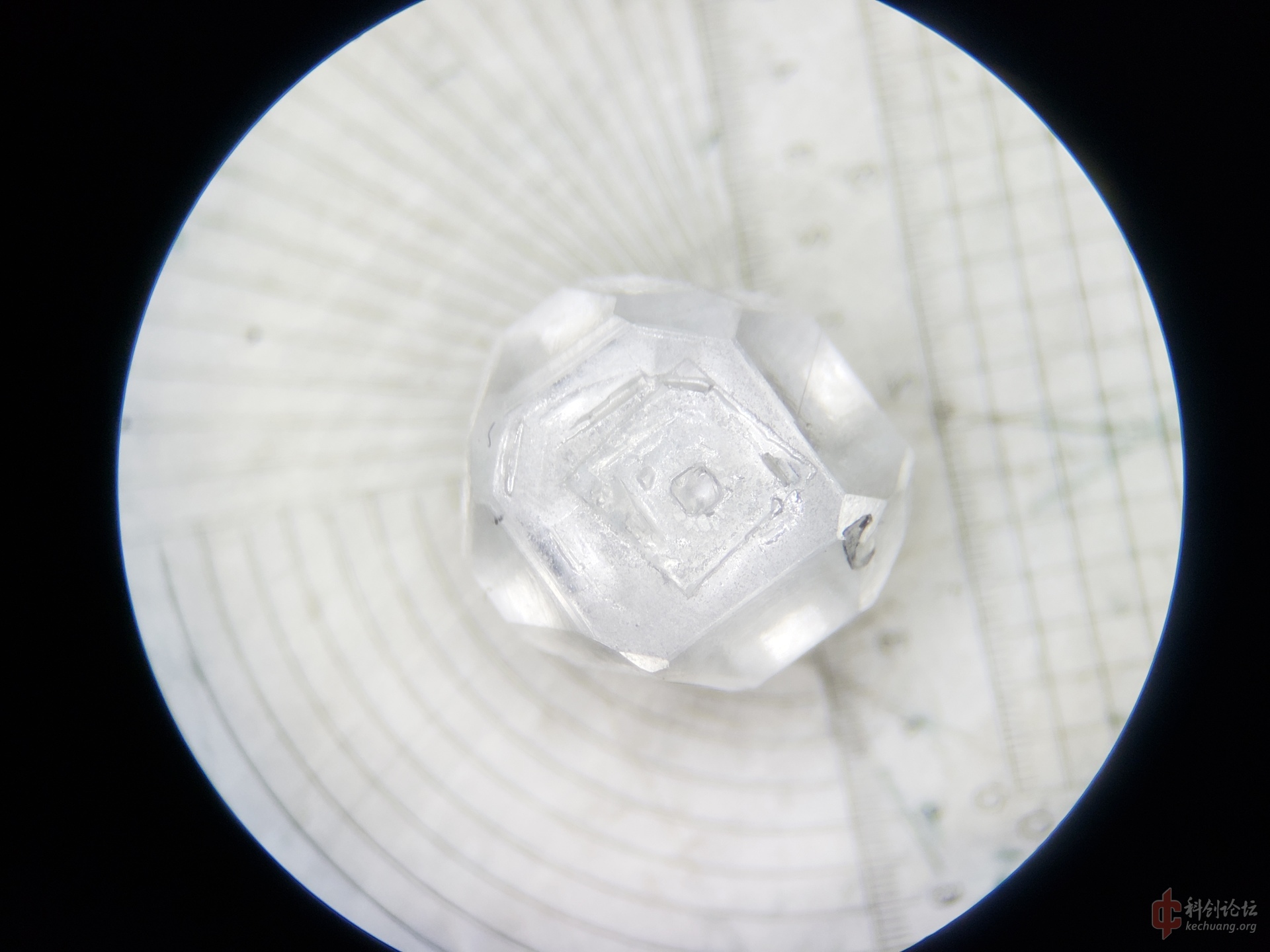

下图:高温高压法宝石级金刚石,经初步切割。图片中可见“晶种”。图片由科创矿务局拍摄。

下图:高温高压法金刚石的另一面。经过切割打磨,装在戒指上,用肉眼很难看出与天然的有什么区别。图片由科创矿务局拍摄。

高温高压法工业金刚石十分便宜,宝石金刚石成本却不低。我国是金刚石的主要生产国、出口国。尽管外国公司(比如通用电气、戴比尔斯)在人造金刚石方面具有创始地位,但如同其它重工业门类一样,今天全世界绝大部分工业金刚石都在中国生产,而中国的绝大部分金刚石,又在河南省生产。该省有三家上市金刚石企业,还有大量的未上市企业,生产了世界上80%以上的工业钻石。

下图:六面砧高压设备,系高温高压法的主力设备。图片来自网络。

静压触媒法并非真正的“静”,为了维持温度和压力条件,能耗较高,每个装置的平均功耗在1千瓦以上。

关于高温高压等传统方法生产人造金刚石,比较全面系统的书是王松顺的《人造金刚石工艺学》,由我国在该领域最主要的研究机构磨料磨具磨削研究所(俗称三磨所)出版,是一本很老的书,感兴趣的朋友可以找来看看。

在1980年代初出版的《人造金刚石工艺学》上,已经注意到了另一种方法的前景,即化学气相沉积法。它以天然或人造小金刚石为晶种,在以甲烷、氢气为主要成分的等离子体中生长,甲烷失氢成环沉积在金刚石上,使晶种逐渐长大。(图中离谱的生长速度应为印刷错误)

但是气相沉积的方法发展相当缓慢。这是理论和工程实现两方面原因导致的。化学气相沉积金刚石的生长理论直到近年才算是基本理清楚,并且在美国卡耐基研究院、阿贡国家实验室、英国第六元素公司(element six,系德比尔斯旗下企业)、日本产业技术综合研究所等机构的推动下,解决了大规模工业生产的可行性问题。我国武汉工程大学在理论研究方面也做出了一些工作,可以说是围绕着中国地质大学而生的宝石产业孕育的结果。北京科技大学和中科院材料所在学术上亦有建树。

在上个世纪80年代,等离子体还只能靠强光、电阻丝、高压放电等方法产生,性能很差,在工业上很难实施。到了二十一世纪初,随着大功率微波等离子体技术的普及,化学气相沉积技术才具备了工业上的可行性。但是二十一世纪的前十多年,人们主要着力于制造多晶薄膜或薄片,虽然具备了生产单晶宝石的可能性,但宝石市场没有做好接纳的准备,且直接从实验室移植的生产设备和技术,成本依然偏高。同1960年代抢滩高温高压如出一辙,戴比尔斯并没有闲着,在准备好了超过年产十万克拉的产能之后,终于在2018年宣布推出培育钻石专门品牌,根本性的改变了宝石市场的态度。产业界也闻风而动紧急补课,标志着MPCVD培育钻石产业的正式诞生。

微波等离子体化学气相沉积(MP-CVD)存在着复杂的设备和工艺问题。总的来说,需要有一个等离子腔,大功率微波通过波导或者同轴传输线馈入等离子腔,在腔内适当位置(生长台)叠加、聚焦,达到一定的强度(通常在1~10MV/m数量级)。腔体与真空泵相连,维持较低的气压(0.1-0.3amt),此时在微波的聚焦位置就会形成等离子体。波导必须与腔体做气密隔离。尽管波导内的场强可能比聚焦位置还高,但是因为内部充以常压空气或者耐压气体,不会形成等离子体。

下图是某土豪级CVD设备的真空管路。

反应气体需要经过特制的喷注器喷入等离子腔。根据腔体形式的不同,可能从顶部,侧面,或者下面喷入,以形成特定形态的气流。气体的主要成分是氢气,含有很少量的甲烷(例如6%)。在工艺的部分阶段,例如早期蚀刻阶段,气体以氢气为主,可以加入少量二氧化碳以引入氧原子。考虑到可能需要四五种气体,系统中必须有支持5路或者更多路气体定量混合的配气装置。

下图:日本sekidiamond公司MP-CVD法人造金刚石设备。气体从顶部注入。除了气体管道外,附着的设备主要用于光学测量,如光学高温计、光谱仪等。

腔体内部有一个生长台,内部分布有冷却水管,并且有许多测温装置。等离子体就在生长台上方产生,晶种会被加热到红热状态,温度可达1000℃左右。

生长时等离子体的状态(引自seki公司)。可以看到基台边缘有明显的等离子体聚集现象。这种现象如果发生在晶种上,对生长是有害的,因此晶种托盘内部需略微低于边缘。

在工艺情况良好的前提下,经过长达一个月左右的生长,金刚石就会长得很大。经过初步的切割(去掉多晶、石墨相),得到大块原石。必要时,需要多次切割、再生长,以避免多晶侵犯主晶。

图:两颗正在蚀刻的大钻石(约5Ct),图片由科创矿务局提供。

图:正在生长的金刚石晶种,甲烷的等离子体是绿色的。图片由科创矿务局提供。

由于这些设备显得很像是在实验室里搞研究,比高温高压法高大上多了,所以业内给产品取了一个很科研的名字,叫做“实验室培育钻石”,特别是美国宝石学会在鉴定证书上改用这个名称以后,“合成钻石”、“人造钻石”由于太土,忽然就没人提了。(以下图片由科创网友拍摄并提供,拍摄的内容未取得二次分发授权,请勿转载)

再经过仔细的切割和研磨

得到宝石产品。

MPCVD微波等离子体化学气相沉积法最大记录是英国创造的,制造出高达300多克拉的片状单晶。在国内,已经偶尔可以生产10克拉级原石,3克拉规模的宝石级原石已经比较容易重现了。MPCVD的主要优势在于很容易做到无杂质、无污染,能够比天然金刚石更纯洁。如果用MPCVD来制造工业级金刚石,他的效益比不上高温高压法,没有市场竞争力。但是如果用它来制作宝石,经济性能则遥遥领先于高温高压法。

目前和未来一段时间是MPCVD的热门时期。截止2019年4月,全球大约有1千台左右的设备在运行且呈提速趋势,只满足了3%的宝石市场需求。MPCVD金刚石生产的规模很可能在未来的3-5年内增长10倍以上,产业可能迅速爆发。