我的建议是喷口用310 缺钱的话用45

首先感谢科创基金的支持

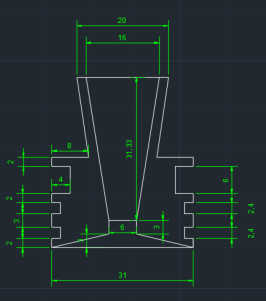

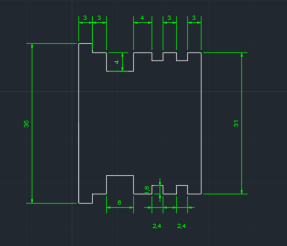

说明:详细设计见我一篇文章

先上点发动机的美图

在这段时间,我已经完成了该型发动机的两次测试。

试车∶

第一次试车

20230405_225650_es_edited.mp4 点击下载

20230404_183713_es_edited.mp4 点击下载

发动机工作过后,喷口积碳均匀

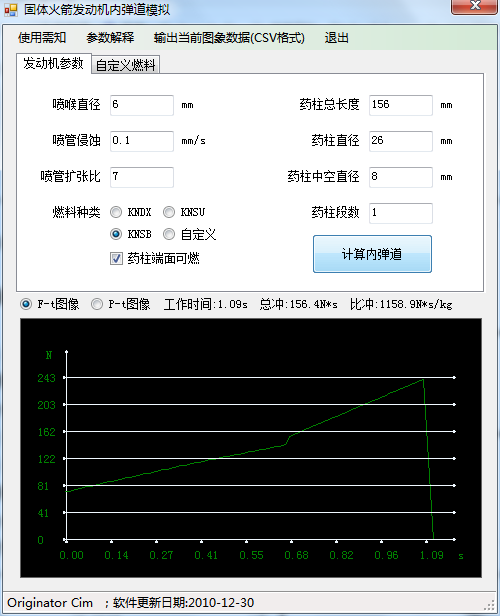

试台的采集数据,换算一下最大推力约123牛

拆解发动机,整体表现良好,烧蚀不算太严重,喷口从6mm扩张到了7mm

第二次试车

(继上一次试车后的套件,测试发动机复用性能)

video_20230512_220652_edit.mp4 点击下载

20230512_223153_es_edited.mp4 点击下载

试车台的采集数据,换算一下推力约63牛,推力锐减为第一次试车的一半

拆解发现喷口从7mm扩张到了8mm

总结

两次试车都没有达到理想状况,但基本达到设计目的。

该款发动机结构简单可靠,组装方便。

该款发动机可以复用,但二次点火性能锐减。

分析与总结

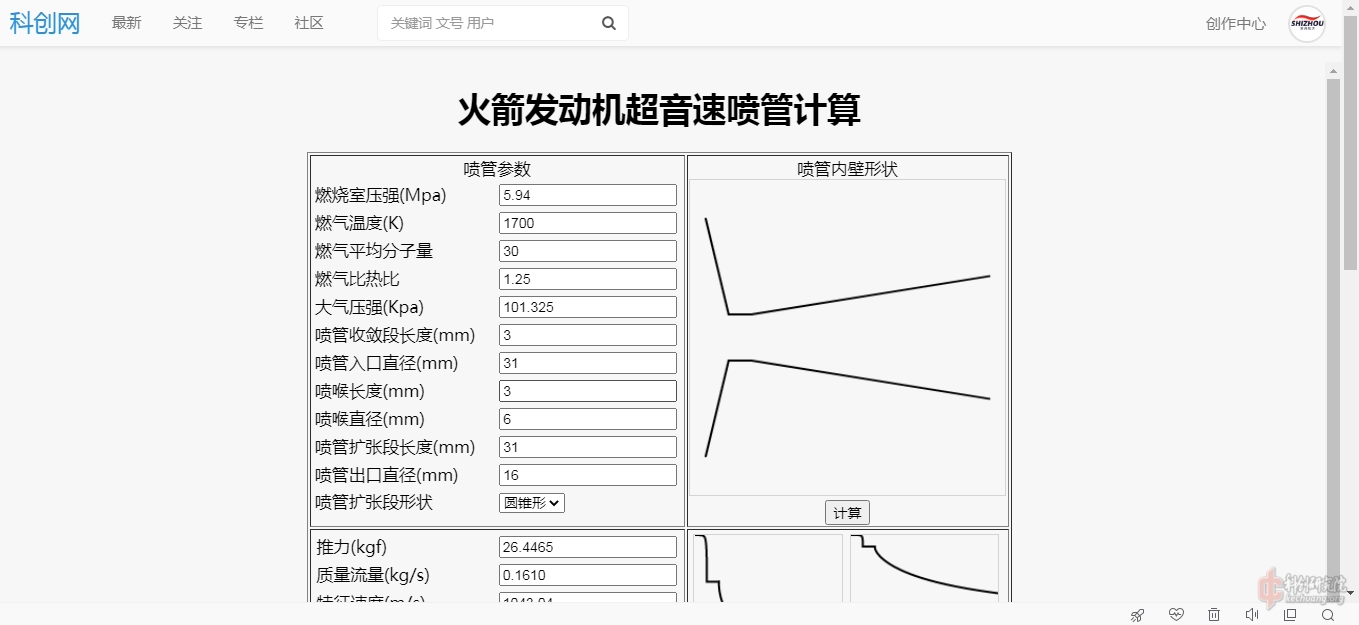

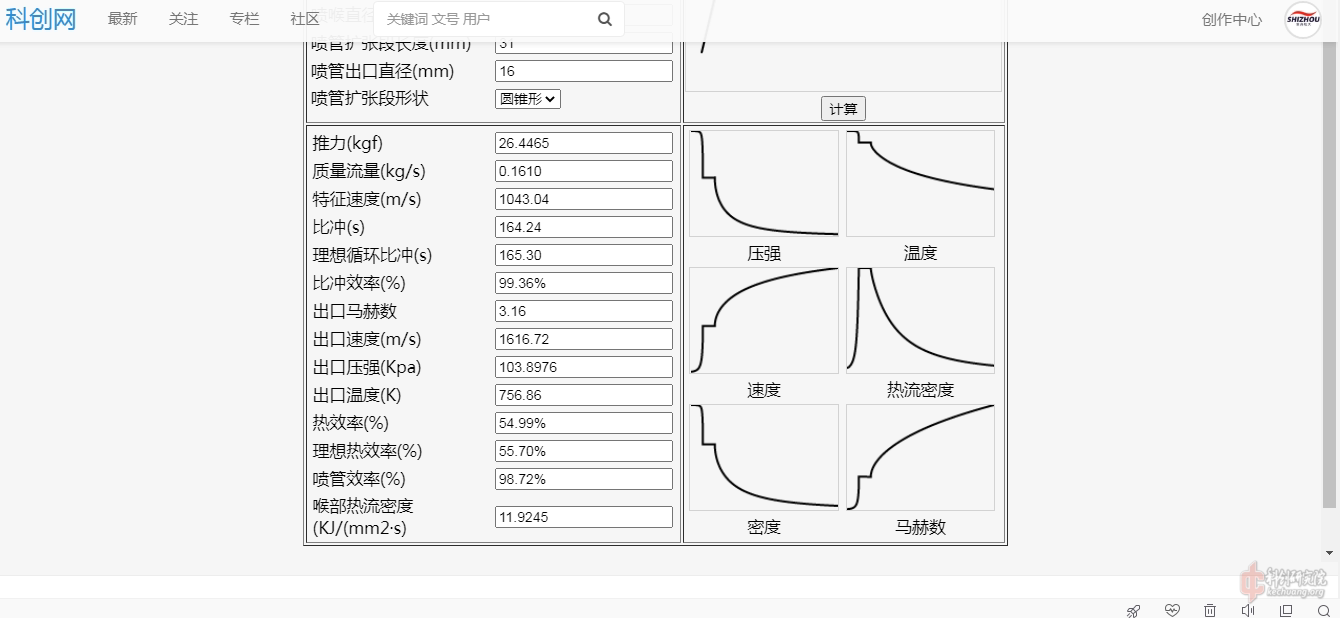

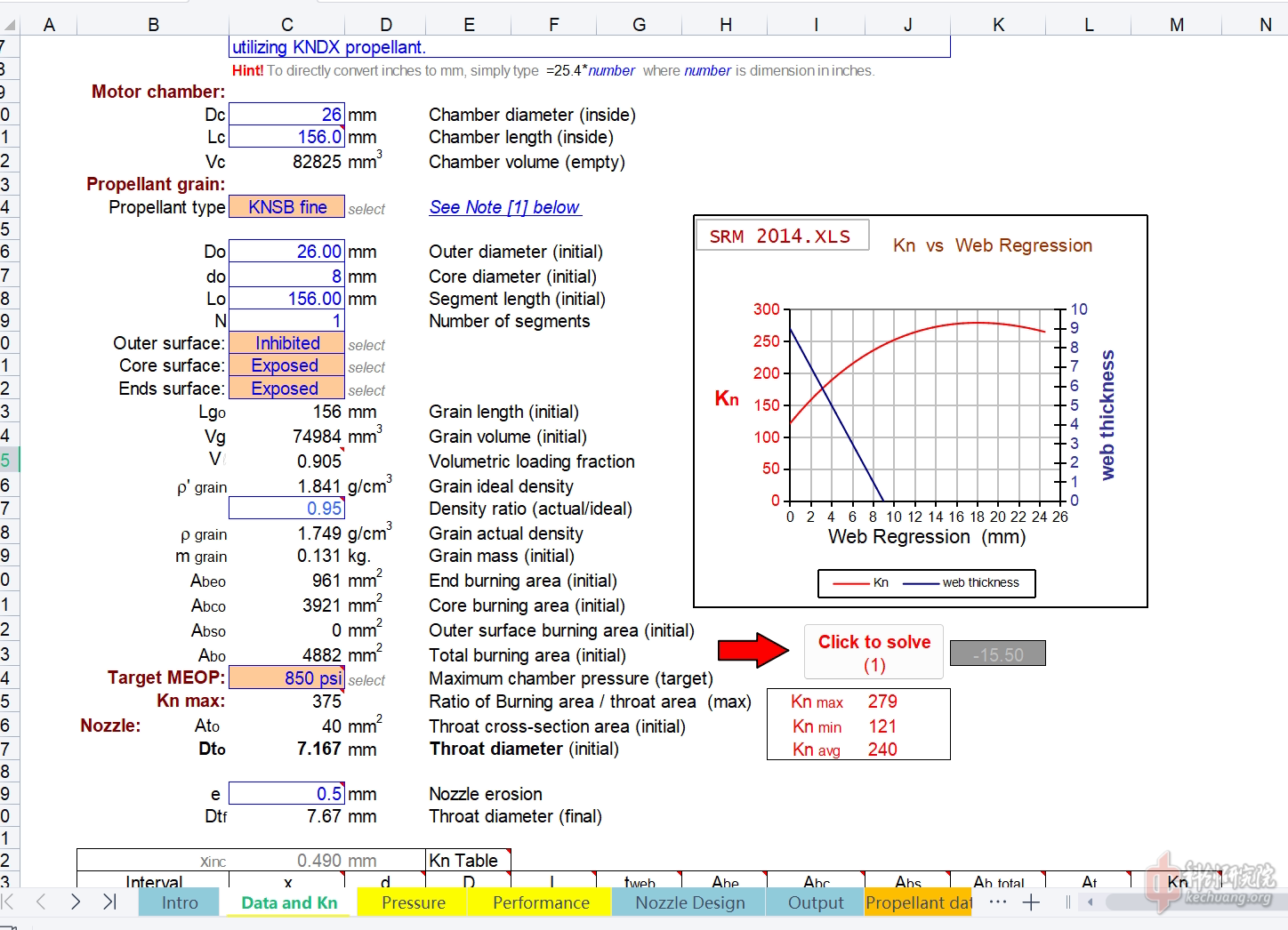

如你所见,设计最大推力为243牛,而实际却只有123牛,原因应该如下:首先,喷管的烧蚀是1mm每秒,所以理论最大推力通过计算器算的是168牛;其次,我的燃料制作工艺不过关,脱膜出了问题,导致燃料不太平整,内孔也完全不圆滑。

这两个问题的解决方案如下∶①使用304不锈钢做喷头。②提高燃料制作工艺。实现两百牛推力。

2.关于二次复用,我的建议是能不用2次就不用,可以考虑用304不锈钢,用到你退坑都没问题

3.关于发动机隔热层,一般很难找到刚好符合发动机规格的PVC管,这时候热缩就成了一个好方法

当然这还是有点费时费力,下次我计划用环氧管(更耐高温,符合尺寸)

4.关于燃料柱脱膜,我使用的是8mm直径15cm长的玻璃棒,尽管涂了润滑剂,但是脱模效果还是不理想,下次计划采用四氟棒或者光轴加脱模剂使用,优化一下3D建模的固定支架。